Die perfekte Schweißnaht beim Roboterschweißen

Jeder automatisierte Schweißprozess hat seine ganz eigenen Herausforderungen. Die Bauteile sind nicht absolut identisch, das Positionieren beim Einspannen ist nicht immer gleich und Wärme aus dem Prozess kann zu Materialverzug führen. Beim Handschweißen gleicht dies eine erfahrene Schweißfachkraft direkt aus. Ein Schweißroboter oder Schweißautomat braucht auf eine andere Art die »Augen« eines Menschen, um die Individualität eines jeden Bauteils zu erkennen und die perfekte Schweißnaht umzusetzen.

In diesem E-Book stellen wir unterschiedliche Ansätze beim automatisierten Schweißen vor, um eine perfekte Schweißnaht herzustellen. Sie lernen »mitsehende« und »mitdenkende« Methoden kennen, verstehen deren Prinzipien und vertiefen Ihr Wissen über optische Schweißnahtführung. Sie bekommen eine direkte Gegenüberstellung von optischer Nahtführung mit einer Linie und mit drei Linien. Sie erfahren, was einen guten Nahtführungssensor ausmacht und wann sich für Sie eine entsprechende Investition lohnt.

Anhand unterschiedlicher Praxisanwendungen lernen Sie die Vielfältigkeit der Einsatzmöglichkeiten kennen, die beim einen oder anderen Anwendungsfall sogar noch völlig unerwartete zusätzliche Optimierungen ermöglichen.

Wenn Sie also über das Thema optische Nahtverfolgung nachdenken, ist dieses E-Book genau der richtige Einstieg für Sie!

… oder blättern Sie nach unten, um den vollständigen Leitfaden zu lesen.

Viel Spaß!

Inhalt

- Über die Autoren

- Was kann man machen, um Toleranzen auszugleichen?

- Prinzip der optischen Nahtführung

- Drei Linien vs. einer Linie - eine Gegenüberstellung

- Was macht einen guten Nahtführungssensor aus?

- Ab wann lohnt sich die Investition in einen Nahtführungssensor?

- Optische Schweißnahtführung in der Praxis

Norbert Höppe

Leiter Business Unit Laser & Sensor Systeme

Norbert Höppe ist seit Anfang 2024 als Leiter der Business Unit Laser & Sensor Systeme bei ABICOR BINZEL tätig. Er verfügt über langjährige Erfahrung im internationalen Vertrieb von erklärungsbedürftigen Produkten für die unterschiedlichsten Industriezweige, unter anderem dem Automobil- und Schienenfahrzeugbau sowie dem Anlagen- und Sondermaschinenbau.

Jonathan Moore

Technischer Spezialist

Jonathan Moore ist technischer Spezialist bei ABICOR BINZEL und beschäftigt sich seit 1985 mit bildverarbeitungsbasierten Nahtsuch- und -führungssensoren. Seine ersten Berührungspunkte auf diesem Fachgebiet waren in einem der ersten Unternehmen, das Lasertriangulationssensoren einsetzte und diesen Prozess aus dem Fachbereich Maschinenbau der Universität Oxford ausgliederte. Seitdem hat er sich mit den Aspekten der Sensortechnologie und deren Einsatz in einer Vielzahl von Schweißanwendungen beschäftigt. Diese reichen von kleinen WIG-geschweißten Teilen bis hin zu Unterpulverschweißen mit mehreren Brennern, die in unterschiedlichen Branchen wie dem Bau von Fahrzeugen, Containern, Pipelines, Kraftwerken, Schiffen, U-Booten und Brücken Anwendung finden.

Was kann man machen, um Toleranzen auszugleichen?

Zwischen einer Fuge und einer perfekten Schweißnaht liegen die unterschiedlichsten Toleranzen. Unter Toleranzen versteht man beim Schweißen unter anderem geometrische Abweichungen am Werkstück. Zu diesen zählen zum Beispiel Kantenversatz, Winkelverkippung, Nahtvolumen, Spalt- und Nahtbreite, Abweichungen der Fügestellenmitte oder auch eine ungenaue Fugenvorbereitung. Beim Schweißen komplexer Bauteile mit vielen oder sehr langen Schweißnähten kommt der Wärmeverzug des Materials hinzu. Dies alles führt dazu, dass der vorprogrammierte Weg des Roboters nicht die reale Fuge schweißt.

Es gibt 2 grundsätzliche Methoden zum Ermitteln der Position der Fügestelle:

Offline

- Suche der Fuge ohne Schweißen

- Erfasste Daten speichern

- Offset berechnen

- Mit korrigierter Bahn schweißen

→ Diese Methode bedeutet einen erhöhten Zeitbedarf, weil 2 Durchläufe benötigt werden. Außerdem ist eine Kompensation des Wärmeverzugs nicht möglich.

Online

- Fugensuche mit vorlaufendem Sensor

- Datenübertragung und Korrekturberechnung

- Direktes Anpassen der Roboterbrennerposition während des Schweißens

→ Diese Methode ist höchst produktiv und spart Kosten, weil nur ein Durchlauf »Suchen und Schweißen« benötigt wird. Zudem wird der Schweißverzug kompensiert. Dies ist insbesondere bei längeren Schweißnähten unabdingbar.

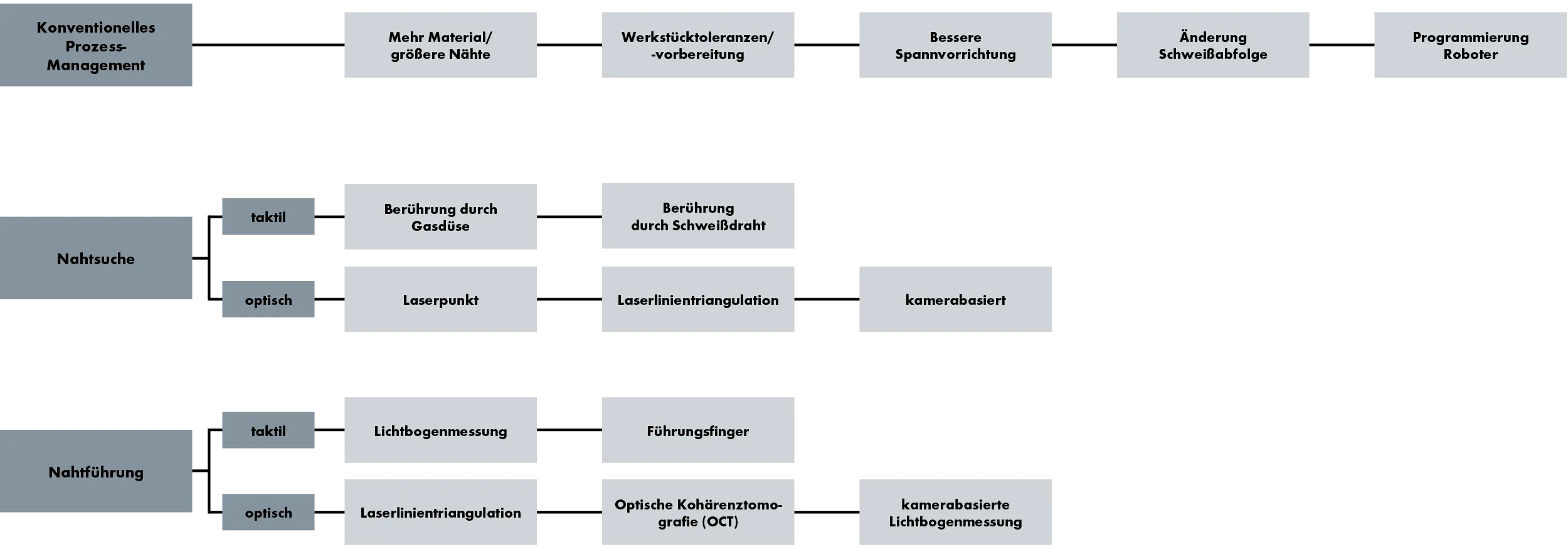

Zum Ausgleichen von Abweichungen – und für eine perfekte Schweißnaht beim automatisierten Schweißen – gibt es unterschiedliche Ansätze. Diese sind:

Konventionelles Prozess-Management

Eine weit verbreitete Methode ist das konventionelle Prozess-Management, was ohne zusätzliche Hilfsmittel für das Lokalisieren der Fügestelle auskommt. Dazu gehört unter anderem, dass man mehr Zusatzmaterial einbringt, in der Hoffnung, dass die Fuge ausreichend ausgefüllt wird. Auch eine bessere Werkstückvorbereitung oder optimierte Spannvorrichtungen können sich positiv auf die Schweißbahn auswirken. Manchmal hilft es auch, die Schweißreihenfolge zu ändern, wenn man zum Beispiel bei einer benötigten zweiten Schweißung auf die andere Seite des Bauteils wechselt und somit den Wärmeverzug reduziert. Zeigen Ihre Bauteile Abweichungen auf, können Sie auch die Schweißpositionen immer wieder neu programmieren, um damit die Abweichungen in der Position der Nähte zu kompensieren. Dies bedeutet regelmäßiges und kontinuierliches Eingreifen in die Zelle, was wiederum Stillstandszeiten erhöht.

Das konventionelle Prozess-Management ist ein Standard-Ansatz bei automatisierten Schweißsystemen. Doch jeder dieser Ansätze kostet Zeit, benötigt höherwertiges Arbeitsmaterial sowie teurere Werkzeuge – und damit über die Zeit gesehen eine Menge Geld.

Bei der taktilen Nahtsuche fährt der Roboter an das Bauteil heran und berührt es mit dem Draht. Dasselbe Prinzip funktioniert auch mit der Gasdüse. Beides ist zeitintensiv, weil sich der Roboter langsam dem Bauteil nähert, bis es zur Berührung kommt und die Nahtsuche starten kann. Aber es ist günstig, denn alles, was man dafür benötigt, ist mit dem System vorhanden. Aus diesem Grund wird der taktile Nahtsuch-Ansatz recht häufig eingesetzt.

Bei der optischen Nahtsuche gibt es 3 Ansätze:

Ein relativ einfacher Laserpunkt scannt die Oberfläche des Bauteils, ohne diese zu berühren. Dazu muss der Laserstrahl rechtwinklig über die Oberfläche fahren. Bei einer Überlappverbindung oder Kehlnaht funktioniert dieses Prinzip ganz gut, weil der Laser den eindeutig definierten Absatz gut erkennen kann. Der Schweißroboter bekommt dann die Information, wo die Schweißung beginnen muss. Dieser Ansatz ist zwar schneller als die taktile Nahtsuche, doch immer noch recht langsam, nicht sehr flexibel, aber dafür günstig.

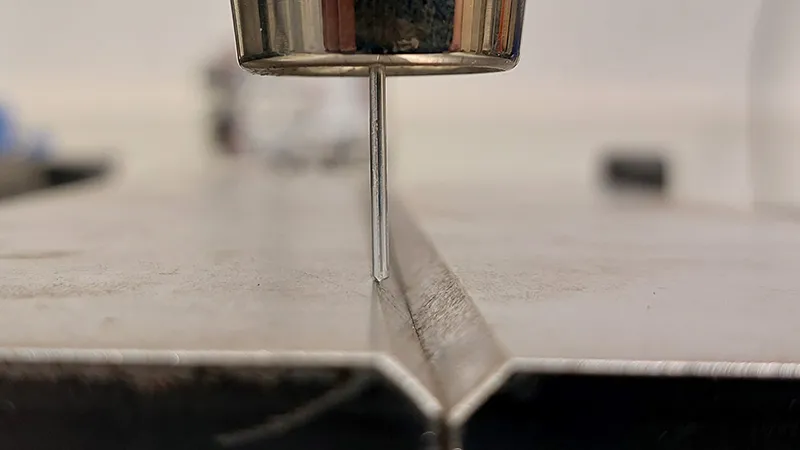

Ebenfalls berührungslos ist eine Abstandsmessung mittels Winkelberechnung, die sogenannte Lasertriangulation. Eine Halbleiter-Laserdiode wirft eine Laserlinie auf das Werkstück unterhalb des Sensorkopfs. Eine Kamera im Sensorkopf nimmt die von der Werkstückoberfläche reflektierte Form oder das Profil auf und kann daran die Position der Fuge ermitteln.

Die kamerabasierte optische Nahtsuche, bei der eine Kamera anhand von Helligkeitsunterschieden zwischen Fuge und umliegendem Material per Algorithmus die Fugenposition identifiziert. Für die reine Suche einer Fuge – also bevor es zur Lichtbogenzündung kommt – funktioniert dieses Prinzip gut. Für die Nahtführung während des Schweißens ist es jedoch nicht geeignet, da jegliches Licht einen Störfaktor darstellt. Zudem ist die Parametrierung der Kamera aufgrund von unterschiedlichen Lichtverhältnissen komplex.

Bei der taktilen Nahtführung gibt es 2 Ansätze:

- Bei der Lichtbogenmessung wird der Widerstand beim Schweißen gemessen, während der Schweißbrenner pendelt. Dies ist also auch eine sehr eingeschränkt einsetzbare Anwendung.

- Nahtführung mithilfe eines Führungsfingers ist eine sehr konventionelle Technologie, die heutzutage nur noch bei Schweißmaschinen angewendet wird, nicht aber bei Schweißrobotern. Hierbei wird ein Führungsfinger in die Fuge gelegt und der Automatenschweißbrenner folgt dahinter.

Bei der optischen Nahtführung gibt es 3 Ansätze:

Die optische Nahtführung mittels Lasertriangulation ist die flexibelste und vielseitigste Technologie, die in einem sehr breiten Anwendungsbereich eingesetzt werden kann. Der Nahtführungssensor nutzt einen Laser und damit eine sehr robuste Technologie, die im Vergleich zu kamerabasierten Systemen weniger anfällig für äußere Faktoren ist. Mit dieser Methode findet man eine Fuge am schnellsten und kann sie auch am schnellsten schweißen. Ein kritischer Punkt der sensorbasierten Nahtführung ist die Zugänglichkeit zur Schweißfuge. An manche Teile reicht man nur mit der Gasdüse des Schweißbrenners heran, nicht aber mit einem angebauten Sensor.

Die optische Kohärenztomographie (OCT) ist ein recht neues und auch teures Verfahren, welches ursprünglich in der Medizintechnik entwickelt wurde, um das Innere eines Auges vermessen zu können. OCT wird hauptsächlich beim Laserfügen eingesetzt.

Die kamerabasierte optische Nahtführung nutzt eine spezielle Kamera, die eine Schweißung durchweg beobachtet. Die größte Herausforderung für diese Kamera ist, dass beim Lichtbogenschweißen viele Störeinflüsse wie z. B. das Prozessleuchten auftreten. Die Kamera muss in der Lage sein, dieses während des Beobachtens des Lichtbogens herauszufiltern. Ein weiterer Knackpunkt bei diesem System ist seine fehlende Flexibilität. Bedingt durch die vielfältigen Störeinflüsse muss das System sehr genau auf die jeweilige Applikation angepasst werden. Ein Beispiel ist das Schweißen von V-Nähten beim Rohrschweißen. In dieser speziellen Anwendung erfüllt es seinen Zweck sehr gut. Es besitzt jedoch nicht die gleiche Flexibilität wie ein Triangulationssensor, der jegliches Störlicht außer die Reflektionen des Lasers mittels Filter ignorieren kann.

Vorteile und Nachteile unterschiedlicher Positionierungstechnologien

Die folgende Gegenüberstellung ist nach der Häufigkeit aufgeführt, in der die unterschiedlichen Ansätze im Markt zum Einsatz kommen. Konventionelles Prozess-Management ist die am häufigsten angewendete Methode. Die optische kamerabasierte Nahtführung findet in der Regel nur bei Sonderanwendungen Einsatz.

Konventionelles Prozess-Management

|

Vorabinvestitionen |

Keine |

|

Versteckte Kosten – Teilequalitätsmanagement |

Hoch – wenn z. B. teurere Rohteileeingekauft werden müssen |

|

Versteckte Kosten – Vorrichtungsbau und Werkstückpositionierung |

Hoch – wenn z. B. qualitativ hochwertigere Spannvorrichtungen zum Einsatz kommen müssen |

|

Versteckte Kosten – Höhere Zusatzmaterialeinbringung |

Höher – mehr Material (Schweißzusatz, Gas) und Zeit (geringere Schweißgeschwindigkeit) erforderlich |

|

Versteckte Kosten –Neuprogrammierung |

Hoch – erfordert ggf. mehrfach das Anpassen der Roboterbahn |

|

Qualität |

Niedrig – das Neuprogrammieren von Teilen ist reaktiv und erfolgt, nachdem Bauteile mangelhaft produziert wurden |

Methoden mit technischer Unterstützung

Nahtsuche

| Kosten | Schweißlänge | Messzeit | Nahttypen |

Adaptive |

Kommentar |

| Taktil mit Draht oder Gasdüse | |||||

|

Sehr niedrige Anwendungskosten. Die Hardware ist meist bereits vorhanden, erfordert aber Neuprogrammierung |

Nur für kurze Schweißbahnen geeignet. Nicht zum Tracken geeignet |

Mehrere Sekunden lang zum Scannen des Drahts über das Bauteil |

Limitiert. Die zu schweißende Fuge muss mindestens 2–3 mm breit sein |

Keine. Misst keine Nahtgeometrie (z. B. Spalte oder Versatz) |

Am häufigsten angewendet |

| Optisch mit Laserliniensensor (Lasertriangulation) | |||||

|

Höher. Investitionskosten für Sensorsystem und Installation |

Gut für kurze Schweißnähte wie zum Beispiel Heftnähte |

Schnell. Seiten- und Höhenmessung in weniger als 1 Sekunde |

Sehr flexibel. Für viele Naht-typen geeignet |

Ja, je nach Nahttyp verfügbar |

Sehr flexibles System |

| Optisch mit Laserpunkt-Sensor | |||||

|

Investitionskosten für Sensorsystem und Installation, aber geringere Hardwarekosten im Vergleich zum Laserliniensensor |

Nur bei kurzen Schweißnähten. Nicht zur Nahtführung geeignet |

Langsam, jedoch schneller als taktile Nahtsuche |

Weniger flexibel als mit Laserlinie. Kanten resp. Erhöhungen müssen gut erkennbar sein |

Eingeschränkt | Nicht oft verwendet |

| Optisch, mit Kamera | |||||

|

Hoch. Investitionskosten für Sensorsystem und Installation |

Für kurze und lange Nähte geeignet. Funktioniert nicht als Nahtführung langer Nähte |

Recht schnell für Seitenmessungen |

Benötigt Kontrast, um Naht und Merkmale zu erkennen |

Keine |

Empfindlich gegenüber Umgebungslicht und Oberflächenbeschaffenheit der Bauteile. Wird selten angewendet und meist durch Laserliniensensor ersetzt |

Nahtführung

| Kosten | Schweißlänge | Messzeit | Nahttypen |

Adaptive |

Kommentar |

| Taktil, Lichtbogenmessung | |||||

|

Sehr niedrige Anwendungskosten. Die Hardware ist meist bereits vorhanden, erfordert aber Neuprogrammierung |

Für lange Schweißnähte, funktioniert auch zum Tracken |

Langsame Nahtsuche (taktil mittels Draht) mittels Pendeln, daher auch langsames Schweißen |

Benötigt dickere Bleche als solche für das Schweißen einer Überlappnaht oder Kehlnaht |

Keine |

Erfordert Pendelfunktion. Langsames Schweißen auf dickerem Material und höherer Verschleißteileverbrauch |

| Optisch, Lasertriangulation | |||||

|

Hoch. Investitionskosten für Sensorsystem und Installation |

Für kurze und lange Schweißnähte, funktioniert auch zum Tracken |

Schnelle Nahtsuche. Kann mit voller Prozessgeschwindigkeit schweißen |

Für viele Nahttypen geeignet |

Ja, je nach Art der Schweißnaht |

Sehr flexibel |

| Optisch, OCT | |||||

|

Hoch. Spezialisierter Ansatz für einige Laserapplikationen |

Für kurze und lange Schweißnähte, funktioniert auch zum Tracken |

Schnell |

Überlappnähte |

Wenige, anwendungsspezifisch |

Sehr selten angewendete, teure Technologie, kommt zum Teil beim Laserschweißen zum Einsatz |

| Optisch, kamerabasierte Nahtführung | |||||

|

Hoch. Spezialisierter Ansatz für einige Laserapplikationen |

Für lange Schweißnähte, funktioniert auch zum Tracken |

Schnell |

Eingeschränkt. Derzeit nur für bestimmte Maschinen und Nahttypen |

Eingeschränkt, anwendungsspezifisch |

Sehr selten angewendete, teure Technologie für nur wenige Schweißanwendungen |

Direkter Kostenvergleich dieser Methoden

| Genauigkeit | Geschwindigkeit |

Investition Hardware |

Produktionskosten pro Stück | Zugänglichkeit | Prozessfähigkeit | ||

|

Toleranz-Management |

Größere Nähte/ mehr Füllmaterial |

–– |

– |

€ |

€€ |

++ | ++ |

|

Werkstück-Toleranz |

–– |

n/a |

€ |

€€€ |

++ | ++ | |

|

Vorrichtungen |

–– |

n/a |

€€ |

€ |

++ | ++ | |

|

Optimierung Roboter-Schweißbahn |

–– |

n/a |

€€ | € | ++ | ++ | |

|

Nahtsuche taktil |

Taktiler Gasdüsensensor |

– | –– | € | €€ | ++ | –– |

|

Taktiler Sensor mit Schweißdraht |

o |

–– | € | €€ | ++ | –– | |

|

Drahtsensor Cold Metal Transfer |

+ | o | €€€ | € | + | –– | |

|

Nahtsuche optisch |

Laserpunkt |

+ | o | €€ | €€ | o | ++ |

|

Lasertriangulation |

++ | + | €€€ | € | – | ++ | |

| Kamera | + | + | €€ | €€ | – | ++ | |

|

Nahtführung taktil |

Lichtbogenerkennung |

+ | –– | € | € | ++ | –– |

| Führungsfinger | o | + | € | € | – | o | |

|

Nahtführung optisch |

Lasertriangulation | +++ | ++ | €€€ | € | –– | ++ |

| OCT | +++ | ++ | €€€€ | € | o | –– | |

|

Kamerabasierte optische Nahtführung |

+ | ++ | €€€ | € | –– | – | |

o = ausgeglichen + = gut – = schlecht € = Kosten n/a = keine Angabe

Fazit des Vergleichs

Neben OCT – einem recht teuren Verfahren – bietet sich nur eine Technologie an, die flexibel genug ist, um in den unterschiedlichsten Anwendungen eingesetzt zu werden: die Lasertriangulation.

Die optische Nahtführung ist die einzige Methode, die auch bei dynamischen Verformungen eines Bauteils durch die Prozesswärme eine gezielte Bearbeitung ermöglicht. Bei diesem Verfahren wird auch jede Abweichung zwischen dem tatsächlichen Bauteil und den programmierten Wegpunkten kompensiert.

Es gibt keine allgemeingültige Lösung für »die eine Nahtführung« zur perfekten Schweißnaht. Jede Anforderung ist individuell. Die optische Nahtführung mit Lasertriangulation bietet jedoch die beste Kombination aus Robustheit, Flexibilität und Geschwindigkeit.

3 x optische Nahtführung in der Praxis

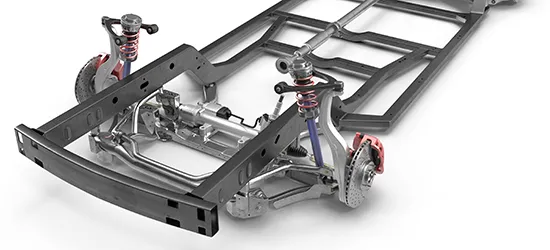

Ein Tier1-Zulieferer spart bis zu 50 % Schweißdraht in seinem Produktionsschritt beim Schweißen eines 500 kg schweren Pickup-Truck-Rahmens. Durch das präzise Setzen der Schweißnaht kann dünnerer und zusätzlich auch weniger Schweißdraht verwendet werden.

In einer Produktionslinie mit 2 x 8 Robotern für das Schweißen eines Karosseriestrukturteils (B-Säule) konnten 2 manuelle Nacharbeitsstationen eingespart werden.

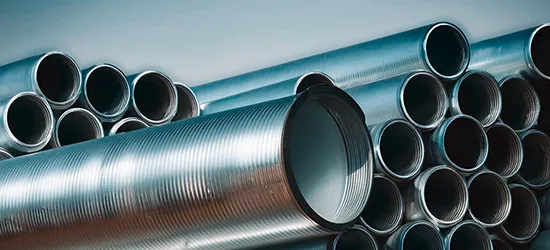

Ein Hersteller von Edelstahlrohren hatte seine Investition in einen optischen Nahtführungssensor bereits nach 3 Monaten amortisiert, weil er seine Ausschussrate deutlich reduzieren konnte.

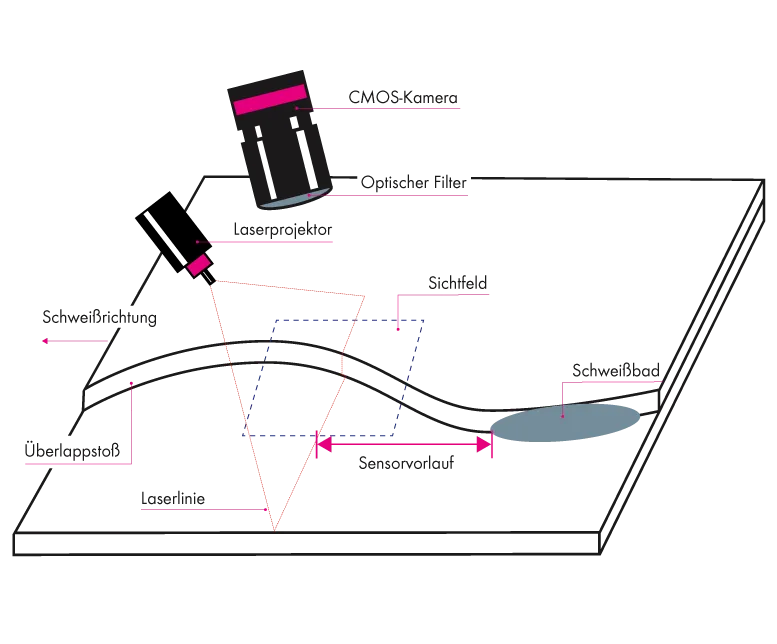

Prinzip der optischen Nahtführung

Die optische Nahtführung dient dazu, die zu schweißende Fuge zu erkennen und ihrem realen Verlauf zu folgen. Die hierzu eingesetzten Sensoren verfügen über eine adaptive Regelung. Das heißt, sie erkennen geometrische Abweichungen wie Kantenversatz, Spaltbreite, Nahtbreite sowie Nahtvolumen und geben diese Informationen an die Anlage weiter, die wiederum direkt die Schweißparameter anpasst. Mittels Lasertriangulation (Lichtschnitt-Verfahren) werden die Nahteigenschaften erfasst, an die Führungsmaschine übermittelt und Anpassungen nahezu in Echtzeit vorgenommen.

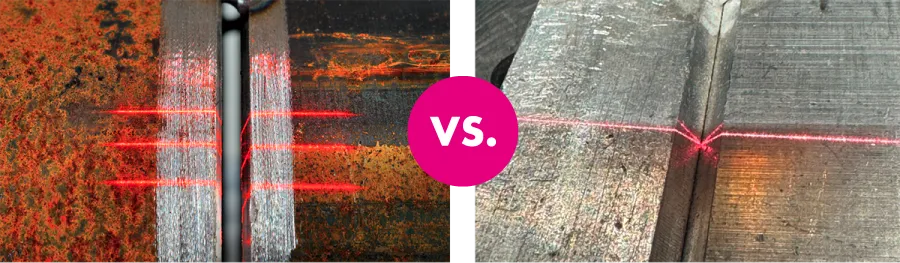

Wenn Sie ein optisches System einsetzen möchten, ist es wichtig, dass die Fügestelle eindeutige geometrische Merkmale aufweist. Diese Merkmale müssen innerhalb des Sichtfelds des Sensors ausgerichtet sein. Jedes Merkmal, wie z. B. eine Stoßfuge, muss eine Lücke oder Fehlanpassung (HW-NW-Alarmsignal) haben, die größer ist als die Auflösung des Sensors. Eine Stoßfuge mit quadratischer Kante und einem sehr kleinen Merkmal ist eine Herausforderung für ein optisches Nahtführungssystem, kann aber oft bearbeitet werden, wenn die Fuge einen kleinen Bruch oder Radius an einer Kante aufweist.

Verunreinigungen oder Beschädigungen der Werkstückoberfläche führen unter Umständen zu Messungenauigkeiten. Gleiches geschieht bei stark reflektierenden Oberflächen, die einem Spiegel ähneln. Dazu später mehr.

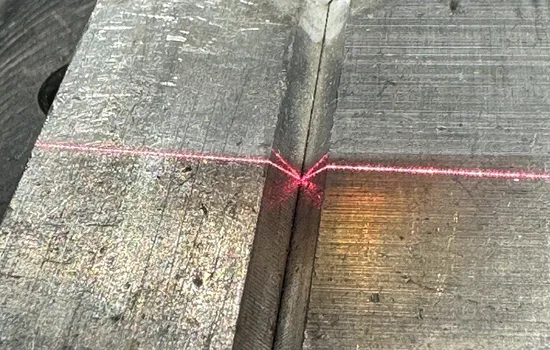

So funktioniert Lasertriangulation

Lasertriangulation ist ein Verfahren zum Erfassen, Messen und Analysieren einer Werkstückoberfläche.

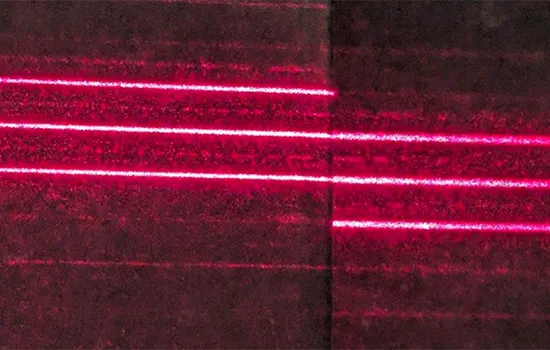

Ein Laserprojektor im Sensorkopf projiziert eine i. d. R. rote Laserlinie auf das Werkstück. Das Licht der Laserlinie wird auf der Oberfläche des Bauteils reflektiert. Die CMOS-Kamera – Complementary Metal Oxide Semiconductor – im Sensorkopf nimmt das reflektierte Licht auf. Diese Kamera ist so ausgerichtet, dass sie die Laserlinie aus einem speziellen Winkel (Triangulationswinkel) betrachtet und deren Form sowie Position aufnimmt. Je nach Abstand zwischen Sensorkopf und Werkstückoberfläche trifft die Reflexion an einer anderen Position im Kamerabild ein. Position und Form der Laserlinie werden im Kamerabild mithilfe von Algorithmen im Sensor gemessen und analysiert. Diese Informationen werden an die Robotersteuerung oder Schweißmaschine übermittelt und zu deren Regelung genutzt.

Bei Bedarf wird die Schweißbahn des Roboterbrenners korrigiert. Der große Vorteil dabei ist, dass die Messung kontinuierlich erfolgt. Damit eignet sich Lasertriangulation sehr gut für die Nahtführung entlang der gesamten Naht.

Lasertriangulation kann bei allen Materialien angewendet werden wie zum Beispiel Baustahl, Edelstahl, Aluminium, Titan, Kupfer und Messing, ja sogar bei nichtmetallischen Materialien wie Kunststoff und ähnlichem. Es ist jedoch von ihrem Reflexionsverhalten abhängig. Probleme gibt es nur bei sehr stark polierten Oberflächen, die einem Spiegel gleichen. Die Reflexionen streuen dann so stark, dass die Kamera nicht mehr in der Lage ist, etwas eindeutig zu erkennen.

Der Sensor muss richtig eingestellt werden, angefangen bei einer guten Montageposition, damit er die Naht deutlich sehen kann. Dann muss dem Sensor mitgeteilt werden, wo er hinfahren muss, um die perfekte Schweißnaht herzustellen. Im Folgenden gehen wir ein bisschen ins Detail, um diese näher zu erklären.

Montage des Sensors

Zuallererst muss der Sensor vor den Schweißbrenner montiert werden. Die Position des Sensors muss dabei so gewählt werden, dass:

- der Sensor die Fuge klar »sehen« kann

- der Sensor genau vor dem Schweißbrenner messen kann und die Position der Fuge erkennt, bevor sie geschweißt wird

Einstellen der Parameter

Der Sensor muss für jede zu verfolgende Schweißnaht so eingestellt werden, dass er weiß, was er messen muss und wie die Fügestelle aussehen soll.

Für die Fuge:

- Optimierung der Sicht des Sensors auf die Bauteiloberfläche

- Form der Fuge (Fugentyp, Winkel, Rundungen, Kurven, etc.)

- Positionierung des Schweißdrahts

Robotersteuerung

Wie bei allen Roboter-Schweißsystemen muss die Robotersteuerung über einen genauen Tool Center Point (TCP) verfügen. Beim Einsatz eines optischen Nahtführungssensors ist es außerdem erforderlich, dass die Robotersteuerung auch die Montageposition des Sensors vor dem Schweißbrenner kennt. Hierfür ist eine spezielle Sensorkalibrierungsroutine in der Robotersteuerung sowie eine Kalibrierungsplatte zuständig. Der Roboter bewegt den Sensor über die Kalibrierungsplatte und berechnet anhand der Sensormessungen, wo genau der Sensor im Verhältnis zum Schweißbrenner angebracht ist.

Übertragen der Daten

Der Sensor und die Robotersteuerung kommunizieren mithilfe des TCP/IP-Protokolls über eine Ethernet-Verbindung miteinander. Die Robotersteuerung teilt dem Sensor mit, wann er Messungen vornehmen soll und welche Fuge geschweißt werden soll. Der Sensor sendet dann an die Robotersteuerung die Position der Naht unterhalb des Sensors sowie zusätzliche Informationen über die Geometrie der Naht. Die Robotersteuerung verwendet die Messungen der Nahtposition vom Sensor, um den richtigen Weg über die Naht zu berechnen und eine qualitativ hochwertige Schweißnaht zu erzeugen. Außerdem kann sie die geometrischen Informationen nutzen, um den Schweißprozess bei Bedarf anzupassen.

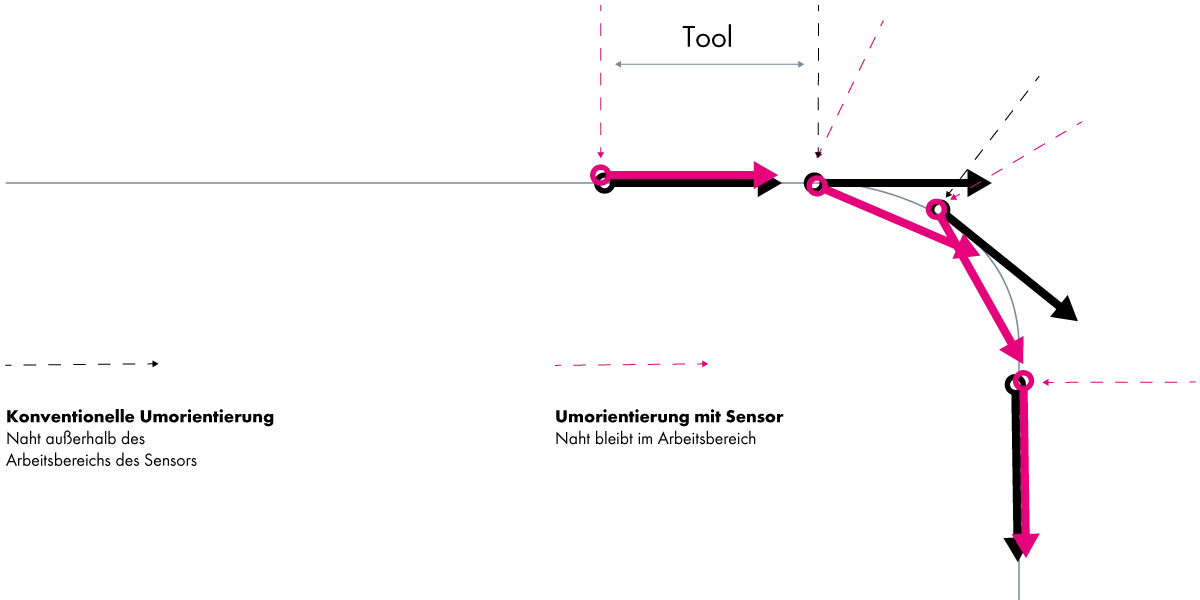

Herausforderung: Vorlauf und Sichtfeld

Online-Nahtführungssysteme arbeiten mit einem Vorlauf, also einem vorausschauenden Abstand zwischen der Sensormessung und dem Schweißbrenner. Der Sensorvorlauf ist notwendig, um:

a) dem Roboter Reaktionszeit zur Bahnkorrektur zu geben und

b) zu verhindern, dass man direkt in das Schweißbad und den Lichtbogen schaut.

Die Herausforderung hierbei: Der Vorlauf darf nicht zu groß sein, damit die Messung möglichst nah am TCP stattfinden kann. Genauso muss genügend Zeit zum Verarbeiten der gemessenen Daten gegeben sein. Bei bestimmten Schweißverfahren, wie zum Beispiel dem Unterpulverschweißen und Verfahren mit zusätzlicher Drahtzufuhr (WIG mit Drahtvorschub), wird der Sensor in der Regel weiter von der Schweißstelle entfernt montiert damit er nicht mit dem Flussmittel oder dem Drahtvorschub in Berührung kommt.

Wichtig ist, dass die Fuge im Sichtbereich des Sensors bleibt. Je nach Krümmung einer Fuge kann dies eine größere Herausforderungen darstellen. Die programmierten Roboterpositionen müssen sicherstellen, dass der Sensor jederzeit eine gute Sicht auf die zu schweißende Fuge hat.

Genaues Messen, genaues Führen

Wichtig bei der optischen Nahtführung sind neben anderen Punkten vor allem die folgenden 3 Kriterien:

- Zugänglichkeit

- Auflösung

- Sichtfeld

Je nach Beschaffenheit des Bauteils kann eine Struktur auch einmal komplex und damit ein Problem für die gesamte Technik sein. Bei komplexen Bauteilen kann zum Beispiel die Zugänglichkeit zu bestimmten Nähten stark eingeschränkt sein.

Sichtfeld und Auflösung stehen bei unveränderten Kameraparametern in einem Zielkonflikt. Das heißt, je größer das Sichtfeld, desto geringer die Auflösung – und umgekehrt. Es stehen verschiedene Sensormodelle zur Verfügung, um je nach Anwendung ein optimales Verhältnis zwischen Sichtfeld und Auflösung zu erreichen.

Optische Nahtführung auf den Punkt

Mangelhaft vorbereitete und schlecht aufgespannte Bauteile sind gängige Fehlerquellen beim Roboterschweißen oder automatisierten Schweißen. Die optische Nahtführung ist das Auge des Roboters. Mittels Lasertriangulation bekommt der Schweißroboter oder Schweißautomat Informationen über die zu schweißende Fuge. Ein guter Nahtführungssensor erkennt Abweichungen in der Nahtposition sowie Nahtform und passt die Brennerführung in Echtzeit an. Optische Nahtführung ist also ein sicheres Verfahren zum Auffinden der zu schweißenden Fuge und dem zuverlässigen Führen eines Schweißbrenners oder auch einer Laser-Schweißoptik.

Beim automatisierten MIG/MAG-Schweißen, dem WIG-Schweißen sowie dem Laserschweißen können mit einer solchen intelligenten Brennerführung Ausschuss und Nacharbeit erheblich reduziert werden.

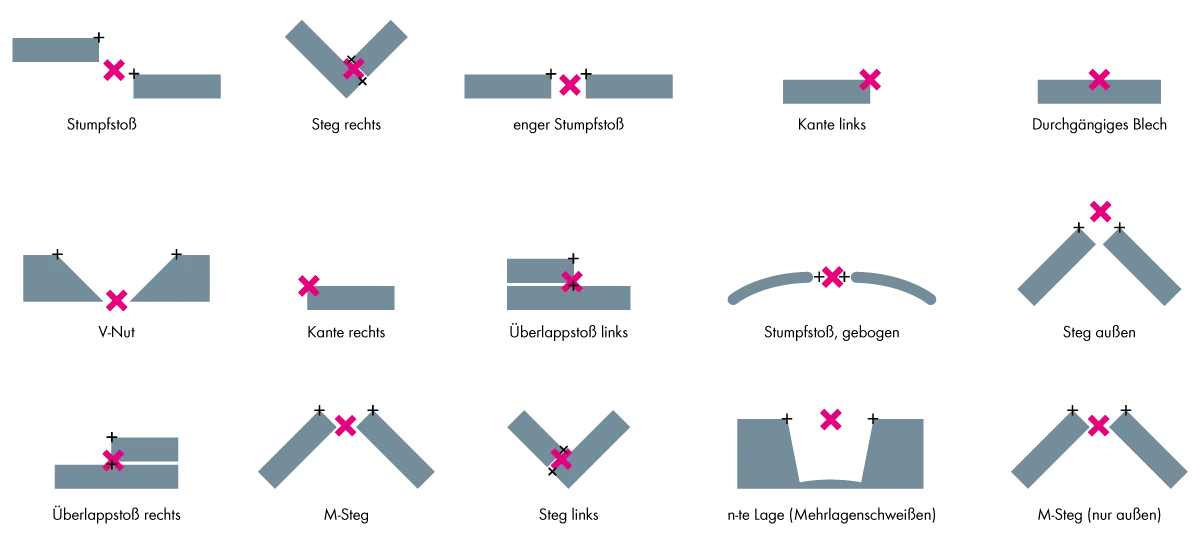

Für die folgenden Fugentypen schafft ein guter optischer Nahtführungssensor die perfekte Schweißnaht – wobei in der linken und mittleren Reihe Standard-Fugentypen dargestellt werden, die rechte zeigt Spezialfälle:

Optische Nahtführungssensoren sind in Ausführungen mit drei Linien oder einer Linie erhältlich.

Drei Linien vs. einer Linie - eine Gegenüberstellung

Wir werden oft mit der Frage konfrontiert, welches Prinzip für die optische Nahtführung nun besser ist: Lasertriangulation mit einer Linie oder mit drei Linien. Unsere erste Reaktion darauf ist: „Es kommt darauf an, wofür Sie den Sensor benötigen“. Im Folgenden möchten wir beide Ansätze miteinander vergleichen und die Vorteile wie auch die Nachteile erläutern.

Die Hauptargumente für 3 Linien sind:

- Der Sensor kann zusätzliche Messungen machen wie zum Beispiel die Ausrichtung des Bauteils zur Naht

→ Fakt ist: Mit keinem der Standard-Roboterschnittstellen, wie z. B. denen von ABB, Fanuc, KUKA, Yaskawa, etc. ist ein Senden der Sensordaten an den Roboter möglich. Die Schweißroboter können diese möglichen zusätzlichen Informationen also gar nicht nutzen. Dies bedeutet, dass der Roboter keine zusätzlichen Informationen nutzen kann.

- Die Messungen sind mit 3 Messungen pro Bild schneller als mit einer Messung pro Bild

→ Fakt ist: Mit den meisten Roboterschnittstellen können nur ca. 15–20 Messungen pro Sekunde an die Robotersteuerung übermittelt werden. Damit sind Sensoren mit nur einer Linie bereits schneller als die meisten Robotersteuerungen diese Daten annehmen können.

- Mit drei Messungen pro Bild gibt es eine hohe Verlässlichkeit hinsichtlich der Korrektheit der Messungen

→ Das bedeutet: Bei 3 Messungen pro Bild können alle 3 Messungen gegenseitig geprüft werden. Damit wird sichergestellt, dass sie übereinstimmen.

→ Fakt ist: Software mit einer Linie gleicht jede neue Messung mit vorhergehenden Messungen ab. Damit wird sichergestellt, dass die Messungen verlässlich innerhalb der Grenzen liegen. Sehr gute Sensoren mit einer Laserlinie können sogar speziell nach Bereichen mit Heftungen suchen und verhindern falsche Messungen dieser Stellen.

Die folgende Tabelle beinhaltet eine detaillierte Analyse der wichtigsten Unterschiede zwischen einem 1-Linien-Sensor wie der Schweißnahtführungs-Sensor iST ARC von ABICOR BINZEL und einem 3-Linien-Sensor.

|

Überlappstoß |

Anmerkungen | 1-Linien-Sensor | 3-Linien-Sensor | Vorteil liegt bei |

|

Wenn der Spalt Abweichungen hat, kann die Messung mit dem 3-Linien-Sensor bei bestimmten Kombinationen von Metalldicke und Spalt fehlschlagen. |

Keine Nachteile |

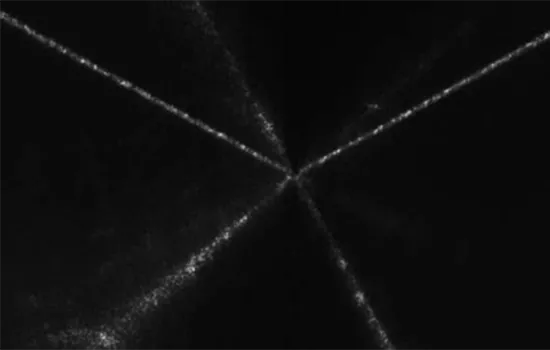

Liegt die Größe des Überlappstoßes (Metalldicke + Spalt) nahe am Abstand der Laserlinien, richten sich die Laserlinien für 2 der Linien aus. Führungsfehler! |

1 Linie | |

| Kehlnaht |

Eine Kehlnaht mit glänzender Oberfläche führt bei allen Sensoren zu Reflexionen der Laserlinien. |

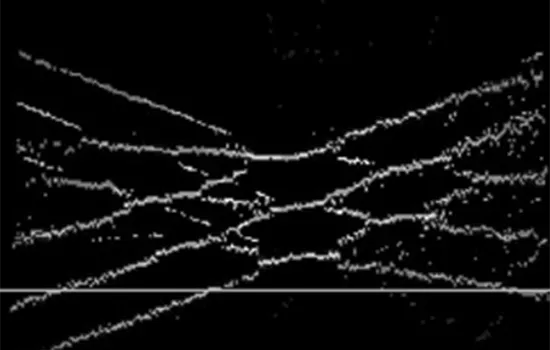

Nur ein Satz von Reflexionen muss verarbeitet werden. Ein einfacheres Bild bedeutet zuverlässigere Messung der Fugenposition. |

Die dreifache Menge an Reflexionen, die auch zusätzlich noch überlagern, muss verarbeitet werden. Es entsteht ein komplexeres Bild mit mehr Fehlmessungen. |

1 Linie |

| Stumpfstoß |

Überlegung: Ist eine Messung mit einem 3-Linien-Sensor hier nicht zuverlässiger? |

Gute 1-Linien-Sensoren verfügen über Software-Filter zwischen mehreren Bildern. Damit filtern sie unkorrekte Messungen aus und prüfen, ob sich der Sensor über einer Heftnaht befindet. |

Konsistenzprüfung von 3 Streifen innerhalb eines Bilds. Kein Filtern zwischen den Bildern. |

3 Linien bei sehr engen Stumpfstößen |

| V-Naht/U-Naht |

Die Seiten dieser Naht ähneln einer Kehlnaht und rufen Reflexionen hervor. |

Dieselben Vorteile wie bei einer Kehlnaht. Die Software sucht nach den oberen (übergeordneten) Oberflächen und Seiten der V-Nut, um genaue Positionen für die oberen Ränder, die Breite, den Versatz und die Wurzel zu ermitteln. |

Kann problematisch werden, wenn die Tiefe der V-Fuge Reflexionen mit dem Abstand der Linien verursacht und damit Fehlmessungen und Reflexionen in der V-Nut hervorruft (ähnlich wie beim Überlappstoß). |

1 Linie |

| Messungen an kleinen Bauteilen |

Messung ist leichter und eindeutiger, wenn mit einer Linie gemessen wird. |

Möglich, wenn die Fuge groß genug ist, um die Laserlinie zu platzieren. |

Alle 3 Laserlinien müssen auf der Fuge auftreffen – also benötigt der Sensor eine größere Fläche, was bei kleinen Bauteilen eine Schwierigkeit darstellt. |

1 Linie |

|

Hochgeschwindigkeits-schweißen |

Beide Sensor-Typen können schneller messen, als die Roboterschnittstelle diese Daten verarbeiten kann. |

Eine Messung per Bild. 30–80 Messungen pro Sekunde. Wird eingesetzt, um bis zu 5–6 m/min. schnell zu messen |

50 Messungen pro Sekunde. Höhere Messgeschwindigkeiten sind nur mit speziellen Maschinen möglich. |

3 Linien ausschließlich für speziell auf Hochgeschwindigkeit ausgerichtete Schweißgeräte. |

Typische Fragen/Aussagen zum Vergleich

Warum gibt es Sensoren mit 3 Linien?

Diese Sensoren wurden vor allem für Anwendungen entwickelt deren Hauptaugenmerk auf der Geschwindigkeit liegt. Hier können Sensoren mit 3 oder 5 Linien Vorteile haben.

Haben die Entwickler von Sensoren mit 1 Linie diesen Sensor-Typ entwickelt, weil das einfacher ist?

Nein, für allgemeine schweißtechnische Anwendungen liegen die Vorteile klar beim 1-Linien-Sensor.

3 Linien geben mehr Informationen zur Ausrichtung einer Naht.

Im Prinzip stimmt das. Die Schnittstelle zwischen den Sensoren und den Standard-Industrierobotern wie ABB, Fanuc, KUKA, Yaskawa, etc., für die Die Roboterschnittstellen sind für Sensoren mit 1 Linie ausgelegt.

Mit 3 Linien kann man schneller messen.

Mit 3 Linien können Sie potenziell 3 Messungen mit jeder Kameraaufnahme machen. Die meisten Robotersteuerungen können jedoch nur 15–20 Messungen pro Sekunde verarbeiten. Zwei zusätzliche Linien wie die eines 3-Linien-Sensors können von der Robotersteuerung also gar nicht verrechnet werden. Da sowohl ein 1-Linien-Sensor als auch ein 3-Linien-Sensor mit mehr als 30 Messungen pro Sekunde arbeiten, bringt eine schnellere Messung kaum Vorteile.

Mit 3 Linien habe ich Vergleichbares in meinen Messungen.

Mit 3 Linien und somit 3 Messungen in einem Bild können Sie überprüfen, ob die Messungen konsistent sind, bevor sie an die Robotersteuerung übermittelt werden. Aber: Gute 1-Linien-Sensoren verfügen über einen Softwarefilter. Dieser prüft, ob die neuen Messungen mit früheren Messungen übereinstimmen. Auf dieser Grundlage werden alle inkonsistenten Messungen herausgefiltert. Einige Sensoren verfügen außerdem über einen speziellen Softwarefilter, der Fehlmessungen beim Überfahren von zum Beispiel Heftschweißnähten verhindert.

Wenn alle 3 Linien über der Naht gebraucht werden, bedeutet das im Umkehrschluss, dass das Messen kleinerer Bauteile damit nicht zuverlässig funktioniert. Hierfür müssten alle 3 Linien auf der Naht positioniert sein, um überhaupt eine Messung machen zu können. Läuft der Scan über eine Heftnaht, erfolgt keine Nahtführung an dieser Stelle. Weil zum Messen mit einem 3-Linien-Sensor auch alle 3 Linien zum Erkennen von Fugenanfang und Fugenende gebraucht werden, funktioniert dies in einigen Steuerungen nicht wie erwartet.

Fazit

Viele der vermeintlichen Vorteile von 3-Linien-Sensoren sind keine Vorteile beim Roboter-Lichtbogenschweißen in der Praxis. Zusätzliche Funktionen in der Sensor-Software können diese vermeintlichen Vorteile überflüssig machen. Nahezu alle Sensor-Hersteller sind sich einig, dass eine Linie mehr Vorteile bietet als drei Linien.

Was macht einen guten Nahtführungssensor aus?

Die perfekte Schweißnaht beim automatisierten Schweißen und Roboterschweißen gelingt nur, wenn der Roboter weiß, wo er schweißen muss. Die Grundvoraussetzung dafür ist ein guter Nahtführungssensor. Dieser sollte am besten die folgenden Eigenschaften mitbringen:

- präzise

- verlässlich

- flexibel

- leicht zu bedienen

Die Schweißnaht dort setzen, wo sie gebraucht wird – das spart vor allem Kosten. Oft wird sehr viel Zusatzmaterial in den Schweißprozess eingebracht, in der Hoffnung, dass der Roboter die zu schweißende Fuge »trifft« und diese füllt.

Auch dann perfekt Schweißen, wenn es einmal heiß hergeht. Das erfordert zuverlässige Technik in rauen Umgebungsbedingungen. Ein guter Nahtführungssensor kann gas- und flüssiggekühlt werden. Bei Bedarf kann ein optionales Kühlelement die Temperatur der Kühlluft senken und so die Kühlung verbessern.

Gute Nahtführungssensoren können für vielfältige Anwendungen eingesetzt werden. Das hilft zum Beispiel, wenn Sie Systemintegrator sind. Sie müssen dann nicht unterschiedliche Sensortechnologien erlernen, um für Ihren Kunden die passende Technik zusammenzustellen. Ein Sensortyp mit zuverlässiger Technologie genügt. Dieser ist dann so flexibel, dass selbst spezielle Anwendungen mit ein und demselben Sensortyp abgedeckt werden können. Für kundenspezifische Anforderungen benötigt man dann keinen zusätzlichen Sensor mehr, der nur für diese Anforderung geeignet ist.

Alles dreht sich darum, die richtige Balance zwischen einfacher Bedienung und gleichzeitiger Flexibilität zu finden, um die passenden Parameter für die individuelle Anwendung zu erhalten. Zu viele Parameter können schnell überfordern. Ein guter Nahtführungssensor hält diese natürlich vor, allerdings so, dass nur die Informationen angezeigt werden, die man für die jeweilige Aufgabe benötigt. Durch ein »Führen« kann die Bedienung eher intuitiv stattfinden und man benötigt dafür kein zusätzliches langwieriges Anwendungstraining.

Gute Sensoren sind nicht nur einfach in der Anwendung, sondern können auch flexibel bei verschiedenen Anwendungen eingesetzt werden. Damit haben Sie die Möglichkeit, in derselben Schweißzelle auch ein anderes Bauteil zu schweißen, wofür Sie lediglich ein paar Nahtparameter anpassen müssen.

Oft entscheidend: Service & Support

Nicht zu vernachlässigen sind Service & Support, die Sie mit dem Erwerb eines Nahtführungssensors immer haben sollten. Schließlich nützt der beste Sensor nichts, wenn bei der Installation Fragen aufkommen und diese nicht beantwortet werden. Gerade wenn Sie Integrator sind und meist mit ganz speziellen Anwendungen Ihrer Kunden zu tun haben, ist Service-Know-how des Herstellers eine wertvolle Sache.

Die perfekte Schweißnaht gelingt nicht nur, wenn die Position der zu schweißenden Fuge erkannt und verfolgt wird, sondern auch deren Größe und damit Volumen. Ziel dessen ist es, die exakt passende Menge an Zusatzmaterial einzubringen. Ein guter Nahtführungssensor ermöglicht diese Steuerung, während der Schweißprozess läuft. Und zwar je nach Beschaffenheit und Form der Bauteile. Man nennt das »adaptives Schweißen«.

Beim adaptiven Schweißen können während des Prozesses Parameter wie Schweißgeschwindigkeit und Pendelamplitude an die Form und die Größe der Fuge angepasst werden – sofern der Roboter oder Schweißautomat adaptives Schweißen unterstützt.

Wer breite Fugen, Bauteile mit großen Wandstärken schweißen oder breite Spalte überbrücken möchte, wird sich wahrscheinlich mit dem Pendeln beschäftigen müssen. Pendeln bedeutet, dass sich der Schweißbrenner zusätzlich zur Bewegung in Schweißrichtung X noch oszillierend in Y-Richtung bewegt. Bei breiten Fugen hilft das Pendeln dabei, dass sich der Schweißzusatz gleichmäßig verteilt und die Fuge ausfüllt. Werden Bauteile mit dicken Wänden verschweißt, werden diese meist vorgewärmt, damit ein Aufschmelzen des Grundmaterials gewährleistet wird, da die Energie des Lichtbogens in der kurzen Zeit dafür nicht ausreicht.

Das Pendeln unterstützt durch das längere Verweilen an der gleichen Position das Durchwärmen dicker Bleche. Muss ein größerer Spalt überbrückt werden, hilft das Pendeln beim gleichmäßigen Verteilen des Schweißdrahts. Beim Mehrlagenschweißen wird die Fuge dann Lage für Lage vollständig ausgefüllt.

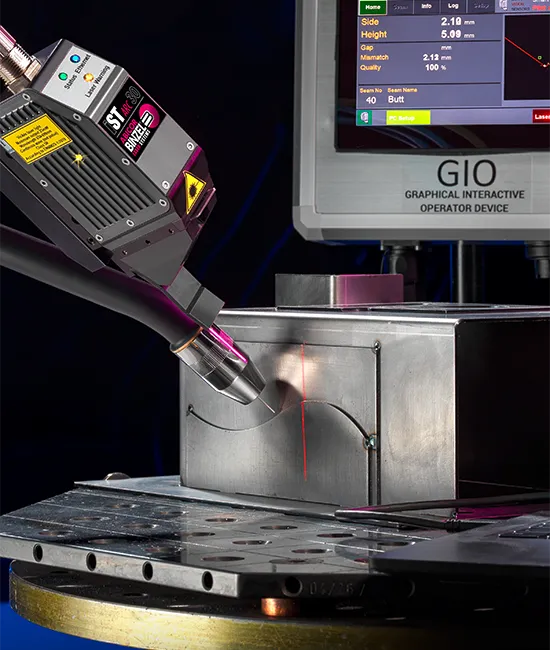

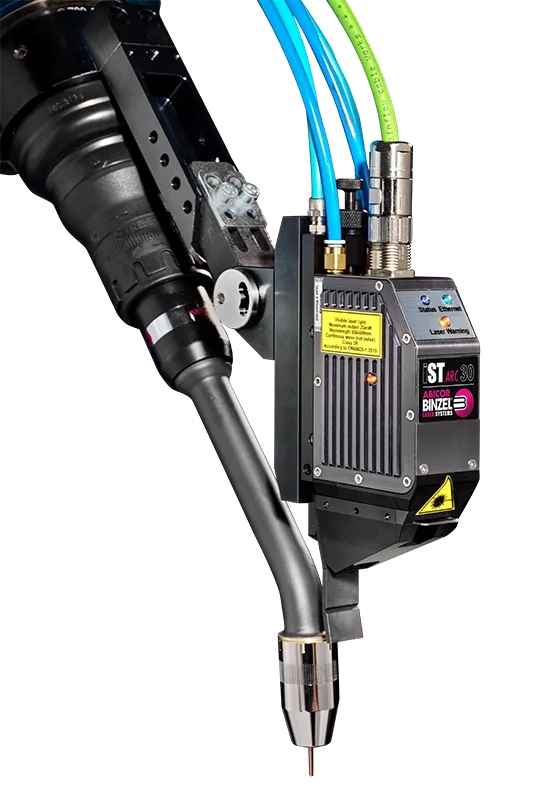

Ein Nahtführungssensor-Typ, mit dem Ihnen perfekte Schweißnähte beim automatisierten Schweißen gelingen, ist die iSENSE TRACK ARC (iST ARC)-Linie von ABICOR BINZEL. Dieser Sensor-Typ erkennt Abweichungen an Fugen ab 0,1 mm Spaltbreite und passt die Brennerführung in Echtzeit an.

Bei der Entwicklung dieses Systems war das Ziel, ein gutes Gleichgewicht zwischen Flexibilität und einfacher Bedienung zu finden. Die meisten Sensoren dieser Art sind entweder einfach in der Bedienung, aber dafür nicht sehr flexibel. Oder andere sind individuell und an die Anforderungen der Anwender angepasst, dafür aber nicht leicht zu bedienen.

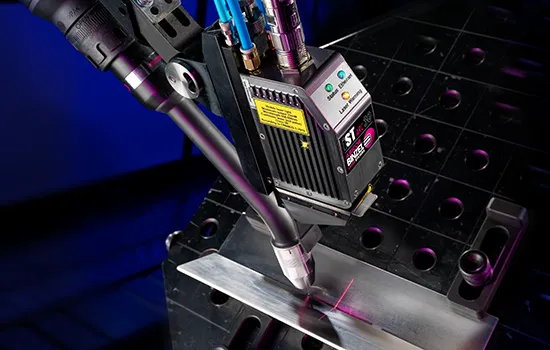

Aufbau der iST ARC-Sensoren im Schweißprozess

- Ein iST ARC-Sensor ist so angebracht, dass sich die Laserlinie etwa 25 mm vor dem Schweißbrenner befindet (Sensorvorlauf). Kurz bevor der Schweißbrenner die Position erreicht, hat der Sensor die Fuge bereits erkannt und vermessen. Die Robotersteuerung verwendet die Messung der Fugenposition und berechnet die Position der Naht.

- Im direkt darauffolgenden Schritt prüft die Robotersteuerung, wie diese Position mit der programmierten Bahn übereinstimmt. Sie aktualisiert dann ihre aktuelle Bahn, um die Schweißung auf der Fuge zu halten.

- Auch das Profil der Fuge mit Breite, Tiefe und Versatz wird von der Sensorsoftware gemessen. Bei Bedarf werden durch den Roboter-Controller dann genauso die Schweißparameter angepasst.

- Der Sensor kann aktualisierte Daten zur Bahnplanung in der Robotersteuerung schneller berechnen und übermitteln als sie benötigt werden. Dies ist unabhängig davon, ob es sich um einen Lichtbogen-Schweißprozess oder aber um einen schnellen Laser-Schweißprozess handelt.

- Für die Nahtführung nutzt der iST ARC dasselbe Prinzip wie für die Nahtsuche. Die Nahtsuche dient der korrekten Positionierung des Schweißbrenners, bevor der Schweißprozess starten kann.

- Gleiches gilt für kurze Nähte wie zum Beispiel Stichnähte, wo die Position auf dem Bauteil unterschiedlich sein kann, eine Nahtführung jedoch nicht benötigt wird oder möglich ist. Für das Ermitteln der Schweißposition vor dem Prozess ist die optische Nahtführung mit dem iST ARC schneller und flexibler als andere Methoden.

- Störfaktoren wie Lichtbogen, Schweißspritzer und Rauchgase aus dem Prozess muss ein guter Nahtführungssensor herausfiltern können. Der iST ARC kann mit Hilfe eines speziellen Filters nahezu das gesamte Wellenlängen-Spektrum des Prozesses herausfiltern. Wie Wellenlänge der Laserlinie wird optimal detektiert. Er ist außerdem robust gegenüber Hitze, Schweißspritzern und Rauchgasen.

- Verschiedene Sensormodelle des iST ARC sorgen dafür, dass praktisch die ganze Bandbreite an Fugengrößen abgedeckt werden kann. Sie bieten eine hohe Auflösung für sehr feine Fugen wie Stumpfnähte oder ein sehr breites Sichtfeld für sehr breite Fugen, die mehrlagig geschweißt werden müssen.

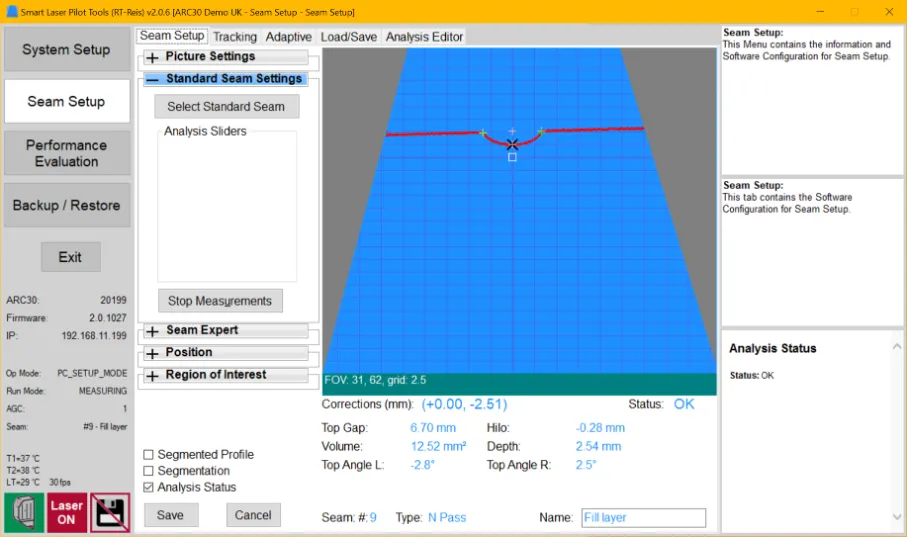

Bedienoberfläche der iST ARC-Sensoren

Linke Seite:

Menüs für unterschiedliche Aktionen auf oberster Ebene wie System-Setup, Naht-Setup, Performancebewertung etc.

Mittlerer Bereich:

Für jedes Menü der obersten Ebene gibt es Menüs mit Reitern für verschiedene Gruppen von Einstellungen und erweiterbare Menüs für jede Funktion.

Rechte Seite:

Hilfe-Bereich. Das obere Feld zeigt Informationen zum Menü der obersten Ebene, das mittlere Feld zeigt die Hilfe zum aktiven Reiter und den verfügbaren Funktionen. Das untere Feld zeigt die Hilfe zur Funktion, die gerade mit der Maus ausgewählt ist, oder zeigt beim Konfigurieren der Messung den Status der Messung an.

Beispiel für Menüs zur Auswahl von Standard-Nahttypen. Die Software zeigt nicht nur den Namen der Naht, sondern auch eine Miniaturansicht der Naht und für jeden Nahttyp ein Beispiel für das Nahtprofil, das der Sensor sieht sowie eine Beschreibung, wann diese verwendet wird.

Dieses Beispiel zeigt eine detailliertere Einstellung eines Menüs. Damit wird deutlich, wie diese Einstellungen die Software noch flexibler machen. Auch hier wird eine detailliertere Hilfe angezeigt (rechte Seite, unteres Feld), um die verschiedenen Einstellungen zu erklären.

Falls Sie Bauteile haben, die besondere Anforderungen an den Sensor stellen und andere Spezifikationen erfordern, wie zum Beispiel ein anderes Sichtfeld oder einen anderen Abstand zum Werkstück, kontaktieren Sie gerne Ihren Ansprechpartner bzw. Ansprechpartnerin bei ABICOR BINZEL. Diese werden Ihr Thema mit uns besprechen und wir kümmern uns um Ihre spezielle Anforderung.

Ab wann lohnt sich die Investition in einen Nahtführungssensor?

In der Serienfertigung kann man es sich nur schwer leisten, falsch geschweißte Bauteile zu produzieren oder Unsummen an unnötig verbrauchtem Zusatzwerkstoff zu investieren. Die Investition in einen Nahtführungssensor lohnt sich für jede automatisierte Serienproduktion, um die Fügeprozesse effizienter und wirtschaftlicher zu machen.

Fakt ist: Neben dem OCT-Verfahren gehört Lasertriangulation zu den teuren Verfahren. Die Anschaffungskosten können für einen optischen Nahtführungssensor gut und gerne in einem niedrigen fünfstelligen Bereich liegen. Je nach Produktionsmenge sind diese jedoch bei höherem Output an gut geschweißten Bauteilen und weniger Nacharbeiten schnell wieder eingespart. Taktile Sensoren kommen in der Regel nur bei einfachen, linearen Nähten zum Einsatz, da diese im Vergleich zu optischen Sensoren eine Störkontur bilden und immer Kontakt zum Bauteil haben müssen. Es stellt somit keine flexible Lösung dar.

Oft erleben wir auch, dass die Leute eher vorsichtig an den Einsatz eines Nahtführungssensors herangehen. Insbesondere dann, wenn sie ganz neu in die Automation starten. Ja, die Technologie ist eine andere als die beim Handschweißen. Ja, man benötigt Mitarbeitende, die Interesse an der Technik haben und idealerweise Erfahrung im Roboterschweißen und Programmierkenntnisse mitbringen.

Unterm Strich zählt für Sie jedoch:

- Sie reduzieren Nacharbeit auf ein Minimum

- Sie haben kaum noch Ausschuss

- Sie brauchen weniger teures Zusatzmaterial und Schutzgas

- Sie schweißen schneller bei gleichzeitig hoher Qualität

Je nach Einsatzbereich kann eine perfekte Schweißnaht nämlich auch bedeuten, dass Sie weniger Schweißdraht in die Fuge geben müssen, wenn der Nahtführungssensor adaptiv arbeitet. Weniger Material bedeutet ebenso weniger Schutzgas, weniger laufende Kosten und weniger Gewicht für jedes einzelne Bauteil. Je nachdem, wo das Bauteil später eingesetzt oder verwendet wird, kann das einen entscheidenden Unterschied machen in Sachen Sicherheit und Umweltfreundlichkeit.

Dieses Projekt gibt einen Eindruck darüber, wie sich die Investition in einen Nahtführungssensor im Ergebnis bemerkbar macht.

Situation

Beim Schweißen eines sicherheitsrelevanten Bauteils (C-Säule) eines führenden Produzenten im Karosseriebau wurden viele Schweißnähte nicht korrekt platziert. Die Produktionslinie bestand aus 2 x 8 Schweißrobotern. Pro Produktionslinie war je ein Nacharbeitsplatz erforderlich, um die Menge an anfallenden Nacharbeiten leisten zu können.

Herausforderung

Die Nacharbeitsplätze verursachten zusätzliche Produktionskosten. Es wurde nach einem Weg gesucht, die Schweißnähte exakter zu platzieren, damit weniger Nacharbeit erforderlich ist.

Lösung mit optischer Nahtführung

Die Integration optischer Nahtführungssensoren an allen 16 Robotern führte dazu, dass die Schweißqualität verbessert und die Nacharbeit entsprechend verringert wurde und man die beiden Nacharbeitsplätze nicht mehr benötigte.

Optische Schweißnahtführung in der Praxis

Der Weg zur perfekten Schweißnaht ist genauso individuell wie die Bauteile, die geschweißt werden. Wir haben Ihnen hier weitere beispielhafte Praxisanwendungen zusammengestellt, um Ihnen zumindest im Ansatz die Bandbreite der Einsatzmöglichkeiten von Nahführungssensoren aufzuzeigen.

Mehr Effizienz gefordert

- Situation & Herausforderung

Ein renommierter Hersteller von Propangastanks wollte das Bedienen seiner Schweißanlagen einfacher und effizienter gestalten. Dazu kam eine zu hohe Nacharbeits- und Ausschussquote der geschweißten Tanks. Die gefertigten Produkte waren zu oft undicht.

- Lösung

Die automatisierten Fertigungsstraßen für die Produktion der größeren Tanks (> 40 kg) wurden mit insgesamt 6 Nahtführungssensoren ausgestattet – für das Rundnahtschweißen wie auch das Längsschweißen.

- Ergebnis

Zum einen wurden Ausschuss und Nacharbeit drastisch reduziert. Zusätzlich wird nun ein Maschinenbediener weniger benötigt, der die Brennerausrichtung bisher immer manuell vornehmen musste.

Hohe Toleranzen

- Situation & Herausforderung

Ein Tier1-Zulieferer für die Automobilindustrie schweißt unter anderem Nutzfahrzeug-Leiterrahmen. Aufgrund der Toleranzen bei der Lage und der Montage der Rohteile war es nötig, breite Schweißnähte mit viel Füllmaterial zu setzen, um eine sichere Verbindung zu gewährleisten. Dies hatte eine hohe Taktzeit und einen hohen Verbrauch an Füllmaterial (Schweißdraht) zur Folge. Es wurde nach einer Lösung zur Kosteneinsparung gesucht.

- Lösung

Mithilfe eines Nahtführungssensors gelingt es nun, die Schweißfuge exakt zu finden und zu vermessen.

- Ergebnis

Durch die präzisere Platzierung der Schweißnähte und die Vermessung der Teilepassung konnte die Taktzeit um ca. 1/3 verkürzt werden und die Produktion benötigt deutlich weniger Zusatzwerkstoff. Dies führt zu Einsparungen bei der Zykluszeit, beim Schweißdrahtverbrauch, beim Gewicht des Produkts wie auch beim Gas- und Energieverbrauch.

Komplizierte Schweißbrennerposition

- Situation & Herausforderung

Ein führender Hersteller von Lösungen für die Wassererwärmung, Wasserversorgung sowie Wasseraufbereitung stellt unter anderem Wassertanks her. Da es sowohl seitliche als auch vertikale Schwankungen in der Nahtposition gibt, erfordern unterschiedliche Tankdurchmesser unterschiedliche Schweißpositionen, um die erforderliche Brennerausrichtung beizubehalten. Dies führte häufig zu Leckagen. Von diesem Typ stellt das Unternehmen 4 Heißwassertanks mit unterschiedlichen Durchmessern her.

Für den Schweißprozess ist der Schweißbrenner fest an einem Satz von sogenannten y/z-Achsschlittensystemen montiert, die es dem Sensor ermöglichen, den Brenner in der horizontalen und vertikalen Achse korrekt zu positionieren. Diese y/z-Schlitten sind an einem weiteren Satz x-Achsenschlitten montiert, der die x-Position (Schweißrichtung) für verschiedene Tankdurchmesser automatisch anpasst, um die Schweißnaht in der richtigen Position (12 Grad) relativ zur oberen Mitte des Tanks zu positionieren.

- Lösung

Nach dem Implementieren eines Nahtführungssensors übernimmt nun die Systemsteuerung die Anpassung an einen anderen Tankdurchmesser. Der Bediener wählt hierfür auf der Bedienoberfläche des Sensorsystems aus, welcher Tankdurchmesser geschweißt werden soll. Die x-Achsen-Schlittenbaugruppe bewegt sich daraufhin so, dass die y/z-Schlittenbaugruppe korrekt bei 12 Grad von der oberen Mitte für diesen Durchmesser positioniert bleibt und das Sensorsystem verfolgt kontinuierlich die tatsächliche Nahtposition mithilfe der x-Achse.

- Ergebnis

Die x-Achsen-Schlittenbaugruppe wird nicht direkt durch den Nahtführungssensor gesteuert, sondern durch vorprogrammierte Bewegungen im Sensorsystem. Das ist einzigartig. Diese Lösung soll nun auch in anderen Niederlassungen dieses Unternehmens eingeführt werden, damit auch dort weniger Ausschuss produziert wird, Leckagen reduziert werden und es weniger oft zu Garantieansprüchen kommt.

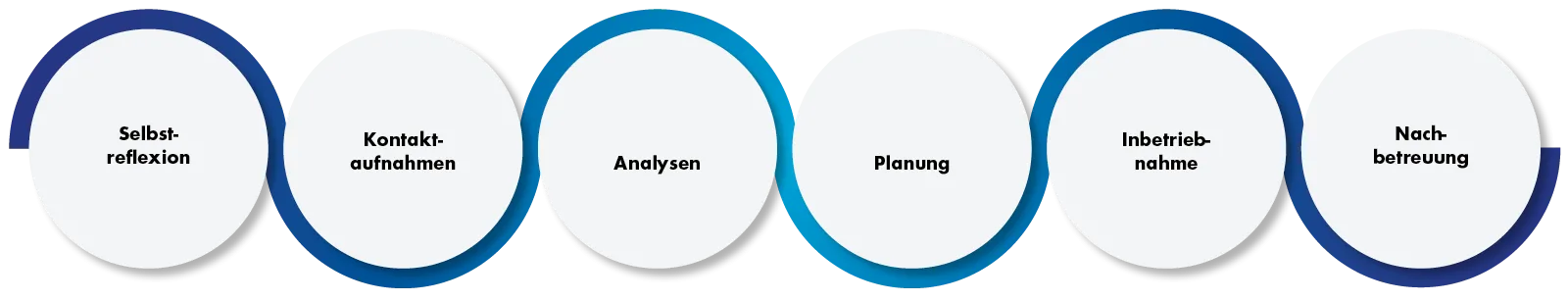

Selbstreflexion

Wo stehen Sie aktuell?

- Hohe Ausschussquoten

- Viel Nacharbeit

- Viel Füllmaterial

- Lange Durchlaufzeiten …

Kontaktaufnahme

Wir beraten uns gemeinsam mit Ihnen

Schicken Sie einfach eine E-Mail an: seam-tracking@binzel-abicor.com

Analysen

Gemeinsam überprüfen wir mit Ihnen

- Können wir das tracken?

- Macht das Sinn?

- Können wir damit das Problem lösen?

- Ist das Vertrauen da?

Planung

Gemeinsam koordinieren wir

- Als Integrator haben Sie das Know-how über das Projekt Ihres Kunden. Wir geben Ihnen Antworten auf offene Fragen.

- Als direkter Anwender kennen Sie Ihre Prozesse am besten. Beim Integrieren eines optischen Nahtführungssystems beraten und begleiten wir Sie.

Inbetriebnahme

Gemeinsam installieren wir

Sobald die Planung abgeschlossen ist, installieren wir gemeinsam mit Ihnen das System und richten die Nahtmuster ein.

Nachbetreuung

Gemeinsam klären wir

- Fragen, spezielle Anforderungen oder Probleme klären wir zusammen mit Ihnen.

- Auch Ersatzteile erhalten Sie bei Bedarf von uns.

Video

Stumpfstoß, Überlappstoß, Steg, Mehrlagenschweißen, adaptives Schweißen – mit dem Nahtführungssensor iST ARC von ABICOR BINZEL wird jede Schweißnaht beim Roboterschweißen dort gesetzt, wo sie sein soll. Sehen Sie, wie der Schweißroboter mithilfe des iST ARC-Nahtführungssensors Änderungen im Fugenverlauf automatisch und in Echtzeit ausgleicht und die perfekte Schweißnaht erzeugt.

Quellen

Merkblatt DVS 0927-2: Sensoren für vollmechanische und automatisierte Lichtbogenschweißverfahren – Hinweise zum Einsatz, Ausschuss für Technik im DVS, Arbeitsgruppe V2 »Lichtbogenschweißen«, Untergruppe V2.6 »Mechanisierung, Automatisierung, Robotereinsatz beim Lichtbogenschweißen«, November 2021

Redaktion und Impressum

Wir hoffen, dass Sie in diesem E-Book wertvolle Informationen zur Schweißnahtführung für Ihre Applikationen finden konnten – und für Ihre perfekte Schweißnaht.

Ihre Anregungen und Anmerkungen zu diesem E-Book sind gerne willkommen.

Diese Personen haben zur Entstehung des E-Books beigetragen:

Norbert Höppe

Jonathan Moore

Herbert Burbach

Carmen Laux

Christine Rinn

Melissa Haus

Leiter Business Unit Laser & Sensor Systeme, ABICOR BINZEL LASER SYSTEMS

Technischer Spezialist, ABICOR BINZEL

Art Director • Global Head of Media & Web Design | Events

Assistant Global Director Marketing

Copywriter • Media & Web Design | Content & Social Media

Marketing Specialist • Media & Web Design | Events

2025 by ABICOR BINZEL

© Alle Rechte vorbehalten. Dieses E-Book ist urheberrechtlich geschützt und darf nicht ohne vorherige Genehmigung des Urheberrechtsinhabers in irgendeiner Form oder mit irgendwelchen Mitteln elektronisch, mechanisch, fotokopiert, aufgezeichnet oder anderweitig reproduziert, gespeichert oder übertragen werden.