Automatisierte Schweißnahtprüfung

In diesem E-Book stellen wir die unterschiedlichen Verfahren der Schweißnahtprüfung vor, zeigen deren Einsatzfelder sowie Vor- und Nachteile auf, fokussieren uns auf die robotergestützte optische Schweißnahtprüfung und erklären diese im Detail. Am Ende entscheiden Sie, welches Prüfungsverfahren sich am besten für Ihre automatisierte Applikation eignet.

An oberster Stelle beim Schweißen steht die Qualität der Schweißnaht. Daran werden Schweißfachkräfte genauso gemessen wie Roboterschweißanlagen. Ganz besonders in der Automobilindustrie ist der Qualitätsanspruch sehr hoch. Die Folgen von Schweißnahtfehlern lassen die Produktions- und Nacharbeitskosten sofort in die Höhe schnellen – und im schlimmsten Fall stehen Menschenleben auf dem Spiel.

Wenn Sie also über das Thema Schweißnahtprüfung nachdenken, ist dieses E-Book genau der richtige Einstieg für Sie!

Jetzt e-Book gratis herunterladen!

… oder blättern Sie nach unten, um den vollständigen Leitfaden zu lesen.

Viel Spaß!

Jan Neubert

Leiter Lasertechnologie, Alexander Binzel Schweisstechnik GmbH & Co. KG

Jan Neubert ist Leiter Lasertechnologie des Bereichs ABICOR BINZEL LASER SYSTEMS der Alexander Binzel Schweisstechnik GmbH & Co. KG und beschäftigt sich seit fast 25 Jahren mit der prozessseitigen Entwicklung, Optimierung und Automatisierung unterschiedlicher Fügeverfahren. Sein Fokus liegt hier im Einsatz von Laserstrahlung als Werkzeug sowohl zum Fügen als auch zum Prüfen von Nähten.

Bernd Lorösch

Leiter Schweißnahtinspektionssysteme, SmartRay GmbH

Bernd Lorösch verantwortet den Geschäftsbereich Schweißnahtinspektionssysteme bei SmartRay und hat über 25 Jahre Erfahrungen im Bereich der fertigungsintegrierten, optischen, robotergestützten 3D-Qualitätsprüfung. Sein Fokus liegt dabei insbesondere auf der datengestützten Prozessoptimierung mit dem Ziel, effizientere und nachhaltigere Schweißprozesse zu schaffen.

Das Fügen von Bauteilen – sei es durch Schutzgasschweißen, Laserschweißen oder Laserlöten – ist immer mit einem gewissen Risiko verbunden: Jede Verbindung muss sicher und je nach Applikation optisch ansprechend sein. Fehlerhafte Nähte können zum Beispiel Porosität zur Folge haben, instabil sein und im schlimmsten Fall Menschenleben gefährden. Fehler an sichtbaren Nähten können den Wert eines Bauteils in seiner weiteren Verarbeitung mindern und zu teuren Rückrufaktionen mit aufwendigen Nacharbeiten führen.

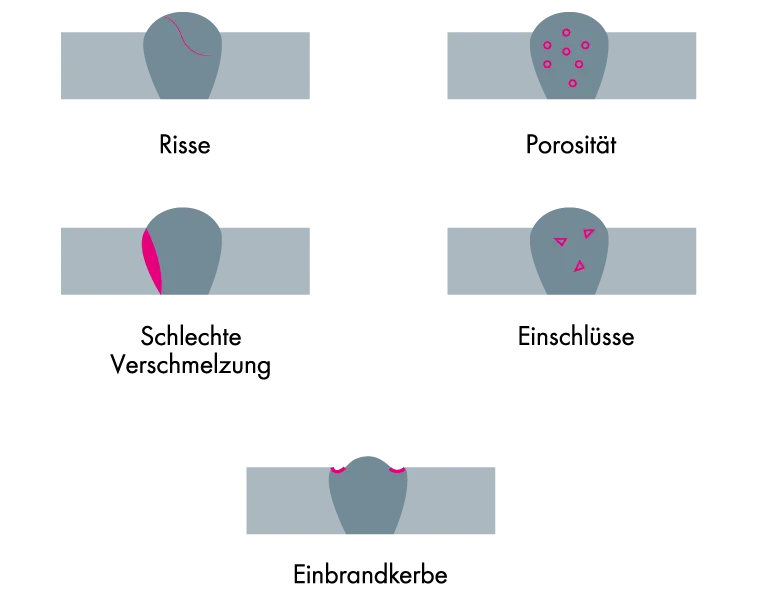

Es gibt unterschiedliche Fehler, die beim Roboterschweißen entstehen können. Ärgerlich wird es, wenn diese Fehler nicht erkannt und behoben werden, bevor das Bauteil in den nächsten Fertigungsschritt geht.

- Nicht geschweißte Nähte

- Unvollständig geschweißte Nähte

- Risse oder Poren in den Schweißnähten

- Nicht durchgängig geschweißte Nähte

- Unvollständig gefüllte Schweißfuge

- Undercut

- Schweißspritzer

Alle diese genannten Schweißnahtfehler beeinflussen die Stabilität und die Dichtigkeit eines Bauteils. Wird zu wenig Zusatzwerkstoff – also Schweißdraht – in die zu schweißende Fuge eingebracht, ist der Nahtquerschnitt nicht ausreichend. Schmilzt die Schweißnaht seitlich ab – man spricht hier von einem Undercut – ist dies keine Schwächung der Naht selbst, sondern eine Schwächung des seitlichen Materials, ein Einbrand in die Blechstrukturen. Risse und Poren in der Schweißnaht schwächen den Kraftfluss und reduzieren ggf. auch den Querschnitt, wodurch die strukturelle Tragfähigkeit gleich doppelt eingeschränkt wird.

Oft wird heute auch noch in Überlänge geschweißt, insbesondere bei sogenannten Risikonähten – hierzu gleich mehr. In Überlänge schweißen bedeutet zum Beispiel: Sind bei einer Schweißnaht 20 mm tragende Länge erforderlich und 25 mm werden geschweißt, können 5 mm durchaus nicht perfekt sein und die Schweißnaht ist immer noch eine gute Naht. Gewisse Fehlerlängen werden also noch toleriert, wenn sie in einem Bereich liegen, der die Tragfähigkeit der Naht nicht gefährdet.

Man unterscheidet bei Risikonähten in:

- strukturell wichtige Nähte

- optisch relevante Nähte

Strukturell wichtige Nähte

Unter die Einordnung »strukturell wichtige Nähte« fallen Schweißnähte, die für die Struktur eines Bauteils essenziell sind. Beispiele hierfür sind u. a. LKW-Rahmen, Achsträger, Fahrgestelle oder Untergestelle von Fahrzeugen. Fehler in der Schweißnaht bedeuten unmittelbares Risiko für Sach- und Personenschäden. In der E-Mobilität, die einen stark wachsenden Markt darstellt, möchte und muss jedes Produktionsunternehmen auf Nummer sicher gehen. Jeder kennt die schrecklichen Bilder von brennenden Autos. Es hängt von der Dichtigkeit eines Batteriekastens ab, ob die Insassen noch rechtzeitig das Fahrzeug verlassen können, bevor die chemischen Substanzen aus der Batterie austreten und einen Brand auslösen. Doch nicht nur fehlerhaft geschweißte Nähte von Batteriekästen, sondern auch Schweißspritzer auf Dichtflächen und damit fehlender Formschluss sind Auslöser für Undichtigkeiten.

Optisch relevante Nähte (Sichtnähte)

Unter die Einordnung »Sichtnähte« fallen Schweißnähte an Bauteilen, die eine durchgängig schöne Optik vorweisen müssen. Beispiele hierfür sind Fahrzeugrahmen, Dachnähte bei Automobilen oder auch Gestelle von Möbeln wie Tischen, Regalen, Betten etc. Auch wenn bei optisch relevanten Nähten nicht die Stabilität im Vordergrund steht, kann es zu Rückrufaktionen kommen. Ist beispielsweise eine Dachnaht an einem Fahrzeug fehlerhaft geschweißt und ohne anschließende Schweißnahtprüfung lackiert worden, wird die Nacharbeit durch Abschleifen, Korrigieren und nochmaligem Lackieren um ein Vielfaches teurer. Der Ärger des Kunden und mögliche daraus entstehende zukünftige Umsatzeinbußen wegen Imageverlust sind dabei noch nicht berücksichtigt.

Ob strukturell wichtige Nähte oder optisch relevante Nähte – der Return on Investment (ROI), also die Kapitalrendite, ist sehr attraktiv, wenn Schweißnahtfehler vor der weiteren Verarbeitung von Bauteilen identifiziert und schnell nachgearbeitet werden.

Dazu mehr in »Amortisationsrechnung bei Implementierung einer optischen Schweißnahtprüfung«.

Schweißnahtprüfungen werden primär überall dort eingesetzt, wo strukturell wichtige Bauteile zusammengefügt werden müssen, die für die Sicherheit, Stabilität und Qualität des Endprodukts verantwortlich sind. Anwendung findet die Schweißnahtinspektion in unterschiedlichen industriellen Bereichen:

- Anlagen- und Kraftwerksbau

- Öl- und Gasindustrie

- Stahl- und Maschinenbau

- Schiffbau

- Fahrzeugbau

Fehler in der Schweißnaht können fatale Folgen für Anlagen, Konstruktionen, Menschen und Umwelt haben. Immer mehr produzierende Betriebe aus Industrie und Handwerk lassen sich zertifizieren, um für die ordnungsgemäße Fertigung ihrer Produkte zu garantieren und die Anforderungen ihrer Kunden zu erfüllen.

DIN EN ISO 3834 – Qualitätsanforderungen für das Schmelzschweißen von metallischen Werkstoffen

Definiert Kriterien für Hersteller von Bauteilen und Konstruktionen mit schmelzgeschweißten Verbindungen in Serienfertigung, Einzelfertigung, Instandsetzung und Montage.

DIN EN ISO 1090

Regelt die Produktionskontrolle für tragende Stahl- und Aluminiumbauteile, die als Bauprodukte in Umlauf kommen.

Die Schweißnahtprüfung stellt sicher, dass die Schweißarbeiten ordnungsgemäß ausgeführt wurden und ihre Funktion vollumfänglich erfüllen.

Zum Prüfen einer Schweißnaht gibt es verschiedene Ansätze. Wenn man allerdings bedenkt, dass Schweißnahtprüfungen die Sicherheit strukturrelevanter Bauteile garantieren müssen, fallen einige Verfahren zur Schweißnahtprüfung, die wir im Folgenden kurz darstellen wollen, bereits weg. Ist die Sicherheit strukturrelevanter Bauteile vorgegeben, ist es zwingend notwendig, die erfassten Daten als Ergebnisse zu 100 Prozent dokumentieren zu können und Fehler in der Schweißnaht so zügig wie möglich zu beheben. Dies geht nur durch schnelles Eingreifen, sobald ein Fehler detektiert wurde.

| Prüfverfahren | Geschwindigkeit | Automatisierbarkeit | 100 %-Prüfung | Für MIG/MAG-Anwendungen | Für Laseranwendungen | Kosten |

| Sichtprüfung | ↓ | ✖️ | ✖️ | ✓ | ✖️ | ↑ |

| Ultraschall | ↓ | ✖️ | ✖️ | ✓ | ✖️ | ↓ |

| Röntgenstrahlen | ↓ | ✓ | ✖️ | ✓ | ✓ | ↓ |

|

Farbeindring- |

↓ | ✖️ | ✖️ | ✓ | ✖️ | ↑ |

|

Magnetpulver- |

↓ | ✖️ | ✖️ | ✓ | ✖️ | ↑ |

| Schliffbilder | ↓ | ✖️ | ✖️ | ✓ | ✓ | ↓ |

| OCT | ↑ | ✓ | ✓ | ✖️ | ✓ | ↓ |

|

Optische |

↑ | ✓ | ✓ | ✓ | ✓ | ↓ |

Hoch = ↑ Niedrig = ↓ Möglich = ✓ Nicht möglich = ✖️

Alle diese Verfahren laufen grundsätzlich gemäß folgender Reihenfolge ab:

- Naht prüfen

- Unregelmäßigkeiten erkennen

- Größe/Lage der Unregelmäßigkeiten messen

- Größe/Lage der Unregelmäßigkeiten auf Zulässigkeit mit Normativ vergleichen

- Entscheidung Größe/Lage der Unregelmäßigkeit zulässig → Naht i. O.

- Entscheidung Größe/Lage der Unregelmäßigkeit nicht zulässig → Fehler und Naht n. i. O.

Durchführung:

Sichtprüfung ist eine zerstörungsfreie Prüfung von Schweißnähten, kurz auch ZfP-Methode genannt. Nach dem Schweißprozess betrachtet ein Prüfer bzw. eine Prüferin die Schweißnähte an dem fertig geschweißten Bauteil. Prüfungskriterien sind z. B. eine ausreichende Länge, Dicke oder Höhe einer Schweißnaht, die durch Sichtprüfung vom geschulten Auge auf Korrektheit geprüft werden.

Vorteile:

- Niedriger initialer Invest

- Kann überall im Prozessablauf eingesetzt werden

Nachteile:

- Sehr langsames Verfahren

- Nur für oberflächliche Fehlersuche geeignet

- Für die meisten Anforderungen ungenügende Genauigkeit

- Körperlich sehr anstrengend, Zeitdruck, keine zu 100 % garantierte Fehlererkennung

- Gute bzw. ausreichende Dokumentation kann nicht gewährleistet werden

Durchführung:

Ultraschall-Fehlersuchgeräte werden neben der Schweißnaht platziert und ermöglichen wie die Sichtprüfung eine zerstörungsfreie Prüfung. Hierbei werden hochfrequente Schallwellen durch das verschweißte Blech geleitet. Weicht das Signal von seiner regulären Ausbreitung ab, indiziert dies das Erkennen eines Fehlers.

Vorteile:

- Sehr gute Eindringtiefe im Vergleich zu anderen zerstörungsfreien Prüfungsverfahren

- Erkennt auch Fehler, die das menschliche Auge nicht wahrnimmt

- Auch innere Fehler (Poren, Risse, Einschlüsse) können detektiert werden

- Tragbares und im Vergleich zu anderen Prüfmethoden kostengünstiges Gerät

Nachteile:

- Aufwendige Prüfungsmethode

- Erfordert hochqualifizierte Prüfer bzw. Prüferinnen

- Nicht automatisierbar, erfordert immer einen weiteren, anschließenden Prüfprozess

Durchführung:

Bei der Schweißnahtprüfung mit Röntgenstrahlen handelt es sich um eine sogenannte Röntgengrobstrukturuntersuchung, die ebenso zu den zerstörungsfreien Prüfverfahren gehört. Hier wird mithilfe von Röntgen- und Gammastrahlen, die in das Bauteil eingebracht werden, darin streuen und absorbiert werden, eine fotografische Aufzeichnung der übertragenen Strahlungsenergie erzeugt. Da Unregelmäßigkeiten, wie Poren, Risse oder Einschlüsse unterschiedliche Dichte im Vergleich zum Grundwerkstoff aufweisen, können diese auf einem Röntgenbild dargestellt werden.

Vorteile:

- Auch innere Schweißnahtfehler werden detektiert

- Macht Fehlerform und Fehlergröße sichtbar

- Teilweise automatisierbar

Nachteile:

- Schwierige Fehlertiefenbestimmung, Risse werden nur bei gezielter Suche erkannt

- Hoher zeitlicher und gerätetechnischer Aufwand

- Nur begrenzte Materialdicken prüfbar

Durchführung:

Das Farbeindringverfahren ist ein weiteres zerstörungsfreies Nahtprüfungsverfahren. Eine gefärbte oder fluoreszierende Flüssigkeit wird auf die Oberfläche des zu prüfenden Werkstücks aufgetragen. Hohlräume, Risse oder andere Fehlstellen lassen durch ihre Kapillarwirkung die Prüfflüssigkeit eindringen. Der Überschuss der Prüfflüssigkeit wird entfernt und eine sogenannte Entwicklerschicht aufgetragen. Die Rückstände des starkkontrastierend gefärbten Eindringmittels werden durch die gegenkapillarische Wirkung der Entwicklerschicht an der Oberfläche sichtbar und machen die fehlerhaften Stellen erkennbar.

Vorteile:

- Macht Risse, Poren und Bindefehler bis 1 µm leicht sichtbar

- Tragbares Gerät, recht günstiges Verfahren zum einfachen Erkennen von Oberflächenfehlern

Nachteile:

- Erfordert eine besonders gründliche und sorgfältige Durchführung von qualifiziertem Personal

- Kann nicht automatisiert werden

- Langsamer Prüfprozess, der immer noch einen weiteren, anschließenden Prüfschritt erfordert

Durchführung:

Mit der Magnetpulverprüfung – ebenfalls ein zerstörungsfreies Nahtprüfungsverfahren – können oberflächennahe Risse von Schweißnähten in magnetischen Bauteilen nachgewiesen werden. Ist das Werkstück nicht magnetisch, wird es künstlich an der zu prüfenden Stelle magnetisiert. Darauf aufgebrachte Magnetpulverpartikel haften durch eine verstärkte Polwirkung an Rissen stärker an als an anderen Stellen und liefern einen Hinweis auf Fehler in oder nahe der Bauteiloberfläche.

Vorteile:

- Selbst feinste Oberflächenfehler können nachgewiesen werden

- Kostengünstige Ausrüstung

Nachteile:

- Tiefliegende Schweißnahtfehler werden nicht erkannt

- Empfindlichkeit nimmt mit der Größe des Fehlers ab

- Sehr langsames Prüfverfahren

Durchführung:

Schliffbilder gehören zu den zerstörenden Schweißnahtprüfungen. Sie werden in regelmäßigen Abständen – je nach Anwendervorgabe einmal pro Schicht, einmal am Tag, einmal pro Woche o. ä. – für den Zweck der Auditierung und ebenso zur Analyse von Prozessproblemen durchgeführt. Das Bauteil wird hierfür zerschnitten oder verätzt, um sich zu vergewissern, dass der Fertigungsablauf fehlerfrei läuft oder um Prozessfehler herauszufinden.

Vorteile:

-

Liefert ein unvergleichlich eindeutiges Bild der geschweißten Naht an der Prüfstelle

Nachteile:

- Geprüftes Bauteil ist unwiderruflich zerstört

- Das Ergebnis kann nicht als Summe des Ganzen gesehen werden

- Aufwendiges und teures Verfahren

Durchführung:

Die Optische Kohärenztomographie (OCT) ist ein Prüfverfahren, das zeitgleich zum Schweißprozess abläuft, während die meisten anderen Prüfverfahren nachgelagert sind. OCT ist eine Einzelpunkt-Hochgeschwindigkeitsabstandsmessung und ein bildgebendes Verfahren. Das heißt, die Überlagerung oder Interferenz von Wellen wird genutzt, um zu messende Größen zu bestimmen. Ein OCT-Scanner tastet die Bauteiloberfläche mit Hilfe eines Messlaserstrahls ab und vergleicht die Ergebnisse mit einem Referenzlaserstrahl. Mit dem daraus erzeugten Interferenzmuster, kombiniert mit der Ablenkung des OCT-Messstrahls, können Höhenprofile erfasst werden.

Vorteile:

- Schnelles Prüfverfahren

- Prüfung in Echtzeit

- Kein Kontakt mit der Probe

Nachteile:

- Porosität im Bereich von Zehntelmillimetern wird nicht mehr klar visualisiert

- Jedes Laserschweißroboter-System benötigt ein eigenes OCT-System

- Misst nur Oberflächen und Keyholes

Durchführung:

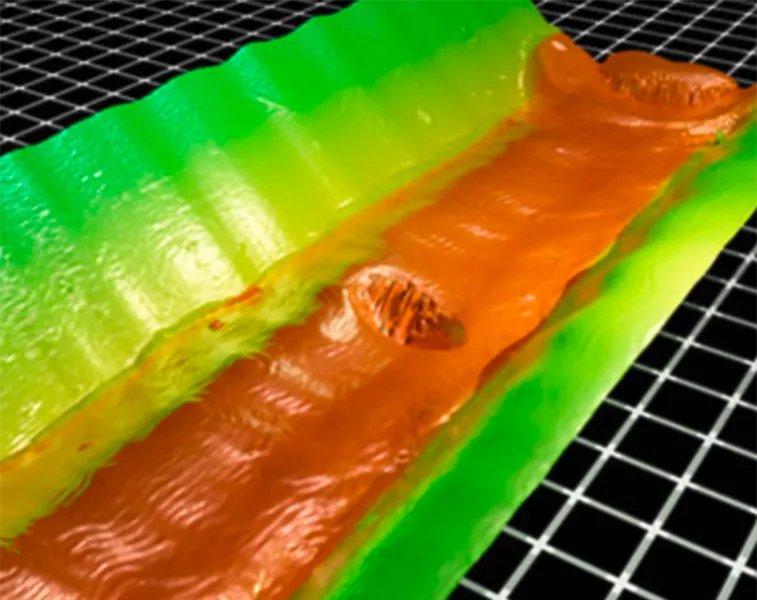

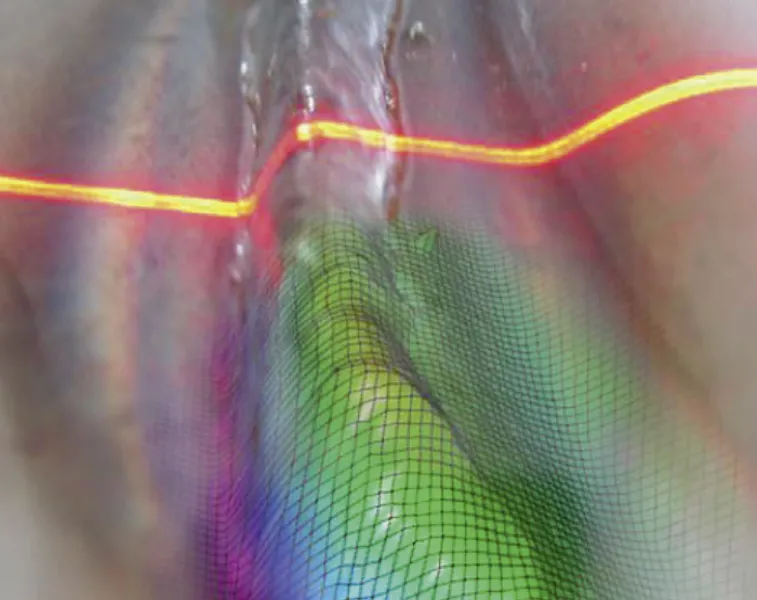

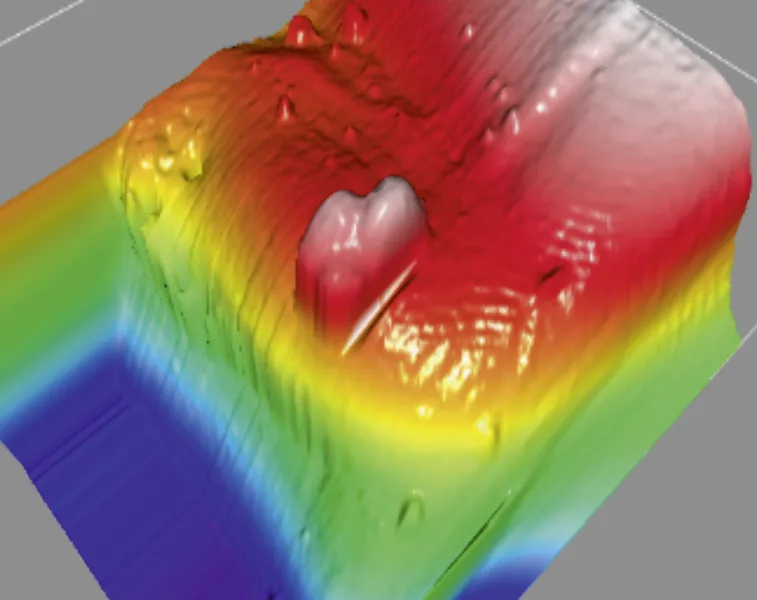

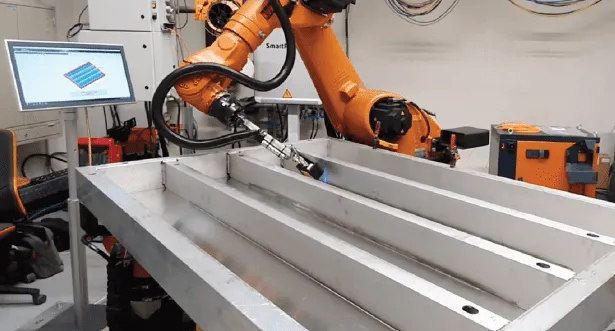

Die robotergestützte optische Schweißnahtprüfung ist ein dem Schweißprozess nachgelagertes Prüfverfahren und Teil einer Qualitäts- und Prozesskontrolle von Serienprozessen. Mithilfe einer Kamera und eines integrierten Sensors wird die Schweißnaht in Echtzeit auf Basis des Lasertriangulationsverfahrens dreidimensional gemessen und in tausenden Bildern zu einem 3D-Abbild geformt. Die erfasste Geometrie wird gegenüber Toleranzen verglichen. Auf diese Weise werden Nahtüberhöhungen, Nahtübergänge, Querschnittsflächen und mögliche Schweißfehler wie Schweißspritzer, Poren in der Schweißnaht, Einbrandkerben und vieles mehr erkannt und visualisiert.

Vorteile:

- Automatisiert (100 % Inline)

- Test-, Analyse- und Statistiksoftware in einem

- Funktioniert sogar bei hoch reflektiven Oberflächen

- Prüfstationen sind miteinander verknüpfbar, der Status der gesamten Produktionslinie ist immer im Blick

- Selbst schwierig erreichbare Stellen von Bauteilen werden geprüft

Nachteile:

- Hoher initialer Invest

Es ist nicht von der Hand zu weisen, dass die optische Schweißnahtprüfung das am besten geeignete Prüfverfahren ist, wenn:

→ die Sicherheit von Bauteilen oder auch die Optik gewährleistet sein müssen

→ die Prüfergebnisse durchgängig dokumentiert werden müssen

→ der Prozess mit hoher Geschwindigkeit automatisierbar sein muss

→ Prozessoptimierungen erwünscht sind

Die optische Schweißnahtprüfung ist ein sogenanntes optoelektronisches Verfahren, welches Lichtenergie in elektronisch erzeugte Daten umwandeln kann – und umgekehrt. Bei der optischen Schweißnahtprüfung wird eine Schweißnaht dreidimensional (3D) gemessen und objektiv nach geltenden Normen geprüft. Anhand festgelegter Spezifikationen kann damit festgestellt werden, welche Facetten der geprüften Schweißnaht die angegebenen Anforderungen erfüllen bzw. nicht erfüllen.

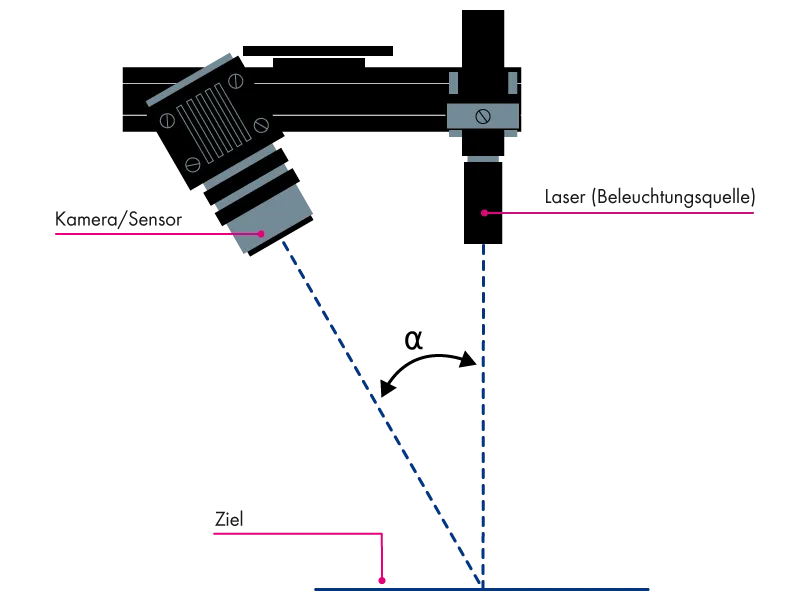

Funktionsweise der 3D-Prüfung auf Basis von Lasertriangulation

Die Grundlage der Lasertriangulation ist das Konzept von reflektiertem und absorbiertem Licht. Ein Sender wie beispielsweise eine Laserdiode im Sensorkopf projiziert eine Laserlinie auf das Werkstück. Die Laserlinie wird von dort diffus reflektiert und von einem Empfänger – einem sogenannten CMOS-Sensor, dem Complementary Metal Oxide Semiconductor – aufgenommen und zu einem 2D-Profilschnitt zusammengesetzt. Dieses Bild wird basierend auf der Kalibrierung des Sensors, seinem Abstand zum Prozess, seinem Neigungswinkel und seiner sich bewegenden Geschwindigkeit erstellt und in einen Satz von Datenpunkten übertragen. Diese Signale können in Echtzeit übertragen und interpretiert werden, vergleichbar mit der Anwendung als optischer Nahtführungssensor.

Bei der optischen 3D-Schweißnahtvermessung werden die 2D-Profilschnitte dann aneinandergereiht und erzeugen so ein exaktes dreidimensionales oberflächenbasiertes Modell der gescannten Schweißnähte, das dann objektiv nach internationalen Normen vermessen werden kann.

Ein Qualitäts- und Prozessanalysetool – und was es kann

Die sensorbasierte bzw. optische Schweißnahtprüfung kann die am häufigsten praktizierten Fügeprozesse inspizieren. Solche Anwendungen sind mit dem MIG/MAG-Verfahren geschweißte Bauteile, was sicherlich an deren einfacher Automatisierung und der häufig verwendeten Materialien liegt. Optische Schweißnahtprüfung eignet sich jedoch auch sehr gut zum Prüfen von Bauteilen, die mit dem WIG- oder Plasmaverfahren oder durch Laserlöten bzw. Laserschweißen, Widerstandsschweißen oder andere mechanische Fügeverfahren wie Kleben hergestellt wurden.

Mithilfe der optischen Schweißnahtprüfung kann eine objektiv nachprüfbare Schweißqualität gewährleistet werden. Dies wiederum eröffnet die Möglichkeit, weniger zerstörende Prüfverfahren einzusetzen, die zum einen sehr zeitaufwendig sind und zum anderen hohe Ausschusskosten mit sich bringen. Außerdem wird durch optische Schweißnahtprüfung die Anzahl der nicht notwendigen Nacharbeiten reduziert.

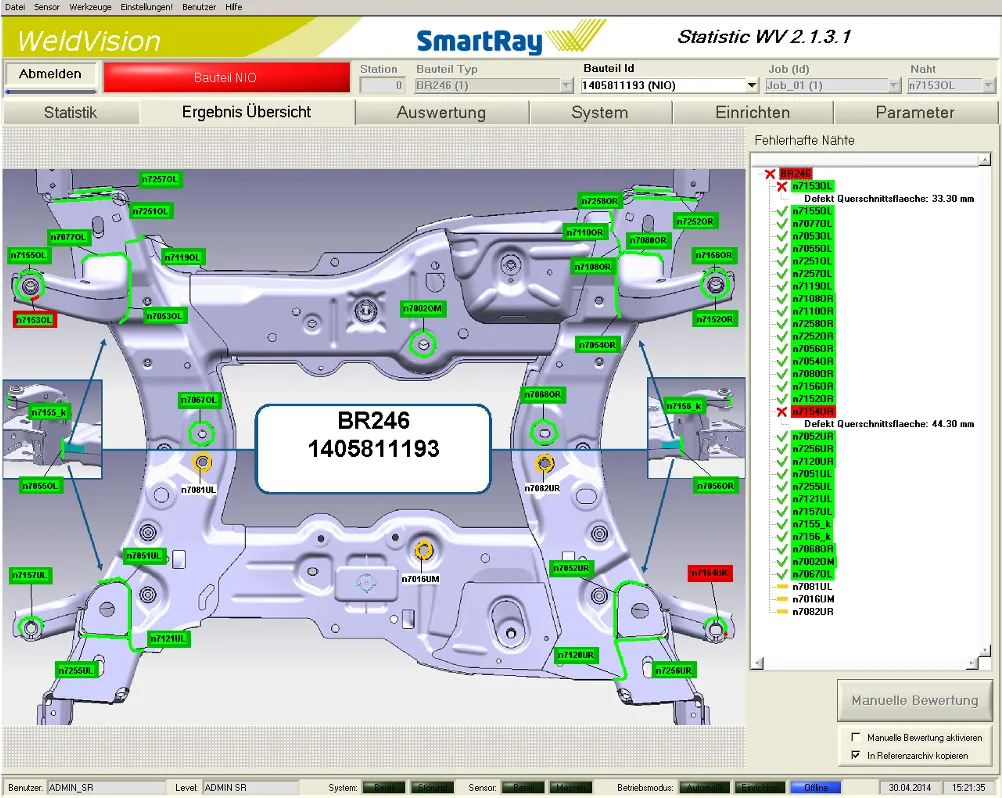

Für jede inspizierte Schweißnaht wird eine IO/NIO-Entscheidung getroffen und anschließend per Feldbus an den Roboter und die SPS gesendet. Wie mit einem geprüften Bauteil weiter verfahren wird, ist ein im Schweißprozess hinterlegter Schritt: Ist es in Ordnung (IO), wird es zum nächsten Bearbeitungsschritt weiterge-geben. Ist es nicht in Ordnung (NIO), wird es in den Nachbearbeitungsprozess überführt. Muss eine Nacharbeit durchgeführt werden, kann das System am Reparaturort mit einer interaktiven Arbeitsstation gekoppelt werden. Der Mitarbeiter bzw. die Mitarbeiterin wird gezielt zu den Schweißnähten geführt, die eine Nacharbeit erfordern. Die durchgeführte Reparatur wird im System vermerkt und das Werkstück geht wieder zurück in den Produktionsfluss.

Welche Komponenten gehören zu einem optischen Schweißnahtprüfsystem?

Ein optisches Schweißnaht-Prüfsystem besteht aus den folgenden drei Hauptkomponenten:

- Laser-Triangulationssensor

- Controller

- Analysesoftware

Der Laser-Triangulationssensor detektiert die zu prüfenden Bauteile. Sensorhersteller bieten unterschiedliche Versionen ihrer Sensoren an, die sich durch Schlüsselvariablen wie Sichtfeld, Auflösung und Arbeitsabstand unterscheiden. Die Auflösung des Sensors entscheidet über die Größe des Fehlers, der in Relation zur Geschwindigkeit des Prozesses erkannt werden kann. Eine niedrige Auflösung des Sensors in Kombination mit einer hohen Verfahrgeschwindigkeit bedeutet, dass nur grobe Fehler erfasst werden können.

Es ist wichtig, die Leistung des optischen Schweißnaht-Prüfsystems passend zu den Prüfanforderungen zu wählen, da ansonsten Fehler übersehen werden. Außerdem besteht dann die Gefahr, dass Zykluszeiten nicht eingehalten werden, weil man langsamer als gewünscht scannen muss. Als Referenz gilt:

Geschwindigkeit eines modernen Sensors für die Prüfung von MIG-Schweißnähten = 130 – 200 mm/s

Ein schneller Sensor kann je nach Applikation auch Geschwindigkeiten von bis zu 400 mm/s erreichen.

Der Controller repräsentiert die »Run-time«-Einheit des Systems und ist für die Kommunikation mit Robotern und SPS (speicherprogrammierbare Steuerung) sowie die Datenauswertung der produktionskritischen Inspektionssysteme verantwortlich. Häufig stellt die Steuerung auch eine eingebettete SPS bereit, um die weitere Übertragung zugehöriger Daten zu unterstützen. Die vom Sensor übermittelten Daten werden im Controller verarbeitet und in der Datenbank gespeichert. Hochwertige Systeme verfügen über die Möglichkeit, bis zu zwei Stationen über einen Controller zu steuern. Darüber hinaus erlauben sie, mehrere Systeme über einen zentralen, linienübergreifenden Qualitätsleitstand (= Statistikeinheit) zu verknüpfen.

Die Analysesoftware »übersetzt« die aufgezeichneten 3D-Daten durch mathematische Algorithmen, um so Schweißnahtgrenzen präzise zu erfassen und daraus abgeleitete Nähte dimensional gegenüber normbasiertenToleranzen zu vergleichen. Außerdem erkennt sie Schweißnahtfehler zuverlässig. Zusätzliche verfügbare Softwarepakete können folgendes umfassen:

- PC-Fernwartung – für eine direkte Verbindung zur Steuerung, die eine Schnittstelle und Kommunikation über mehrere Anwendungen hinweg ermöglicht.

- Visualisierungspakete – eingesetzt an Reparaturstationen zeigen sie Bilder des geprüften Bauteils sowie IO/NIO-Benachrichtigungen für jede Schweißnaht an. Damit ist eine direkte Interaktion mit der Reparaturstation gegeben, um zu überprüfen, ob das Teil repariert wurde und für die weitere Bearbeitung bereit ist.

- Datenanalysepakete – können Daten um bestimmte Schweißnähte oder Teile korrelieren, sodass die Grundursache von Fehlern überprüft, behoben und Fertigungsprozesse verbessert werden können. In Berichten können grafische Elemente wie z. B. Säulendiagramme zur Darstellung und Analyse eingesetzt werden.

Einbindung eines optischen Schweißnaht-Prüfsystems in den Qualitätsprüfungs- und Nacharbeitssicherungsprozess

Die Implementierung einer automatisierten Schweißnahtprüfung ist nicht trivial und erfordert eine hohe Kompetenz des Integrations- und Betreuungspersonals. Was dabei unbedingt berücksichtigt werden muss: Ein in die Fertigung integriertes objektives Prüfsystem, das 100 % aller Nähte auf 100 % der Nahtlänge gegenüber normbasierten Toleranzen vergleicht, kann eine deutlich höhere Fehlererkennung haben gegenüber einer Sichtprüfung bzw. sporadischen Schliffbildern an einzelnen definierten Nahtpositionen. Hier ist es sinnvoll, das Toleranzmanagement auf das automatisierte Prüfverfahren anzupassen. Ein hochwertiges Prüfsystem unterstützt dies durch flexible, ggf. auch automatisierte prozessbasierte Toleranzbänder, also obere und untere Grenzen der Messwerte. Damit wird ein gezieltes »Einfahren« neuer Fertigungsprozesse ermöglicht. Das bedeutet: Durch die Informationen aus der Prüfung findet eine Optimierung der Prozesse statt. Daraus resultieren geringe Fehlergrößen und auch eine notwendige Anpassung der Toleranzbänder an diese Situation.

Die folgende Auflistung verdeutlicht die Bandbreite der mit dem System der optischen Schweißnahtprüfung prüfbaren Elemente.

Geometrische Prüfmerkmale

- Länge

- Breite

- A-Maß

- Querschnitt

- Anbindungswinkel

- Position

- Asymmetrie und Schenkellänge

- Konkavität, Konvexität

Visualisierbare Schweißfehler

- Poren (Makro-Poren, Mikro-Poren, Porosität wie z. B. Porennester)

- Schweißspritzer

- Löcher, Durchbrände

- Randkerben

- Unvollständige Schweißnähte

- Fehlerhafte Nahtübergänge

- Nahtüberhöhungen

- Decklagenunterwölbungen

- Nicht gefüllte Endkrater

Jeder dieser genannten Punkte erfordert einen Satz objektiver Merkmale, anhand derer die geprüften Teile gemessen werden. Was zunächst trivial klingt, hängt am Ende jedoch davon ab, inwieweit folgende Dinge übereinstimmen:

→ was das menschliche Auge als gut empfindet

→ was kalibrierte Sensoren an analytischen Werten liefern

Das System der optischen Nahtprüfung erkennt Fehler, die das menschliche Auge nicht sehen kann und erfasst insbesondere auch dimensionale Abweichungen präzise.

Automatisierte optische Schweißnahtprüfungen werden primär überall dort angewendet, wo strukturell wichtige Bauteile zusammengefügt werden müssen, die für die Sicherheit des Endprodukts verantwortlich sind. Insbesondere bei der automatisierten Produktion großer Stückzahlen treten sehr schnell Prozessprobleme auf, die durch direkte anschließende Prüfung schnell behoben sind und dadurch entstehende Kosten in Grenzen halten. Der Einsatzschwerpunkt liegt in erster Linie in der Automobilindustrie und hier stark wachsend im Bereich E-Mobilität. Aber auch in der Herstellung von Yellow Goods – also Maschinen für jegliche Arten von Erdbewegungen wie Bagger oder Raupen sowie Geräte für die Agrarindustrie – von Transportfahrzeugen sowie Fahrzeugen im Güterverkehr und generell im Pipelinebau werden Schweißnahtprüfungen als Teil der Qualitätsprüfung eingesetzt.

Jedes neu auf den Markt gebrachte Fahrzeug wird durch die Euro NCAP – New Car Assessment Programme, Europäisches Neuwagen-Bewertungsprogramm – einem herstellerunabhängigen Crashtestprogramm unterzogen und in Sachen Sicherheit für erwachsene Insassen, Sicherheit für Kinder, Fußgängerschutz und unterstützende technische Sicherheitssysteme bewertet. Jede fehlerhafte Schweißnaht kann schwerwiegende Folgen für die Verkehrssicherheit haben und nachweisbar fehlerhaft produzierte Bauteile haben zum Teil sehr hohe Schadensersatzforderungen zur Folge. Von menschlichem Leid ganz abgesehen.

Natürlich ist ein System für optische Schweißnahtprüfung eine zusätzliche Investition. Die Kosten für Nacharbeiten, weil ein Fehler im Produktionsablauf zu spät erkannt wurde, Rückrufaktionen, Regressansprüche und im Nachgang Imageverlust durch verärgerte Kunden, können erheblich höher, ja unbezahlbar sein. Die folgende Checkliste ermöglicht einen Überblick, ob sich optische Schweißnahtprüfung für einen Produktionsprozess lohnt.

| Situation | ✓ |

|

Sie produzieren Bauteile mit hohen Anforderungen an Sicherheit |

|

|

Sie produzieren Bauteile, die hohe Qualitätsstandards erfüllen müssen |

|

|

Sie produzieren in Serie |

|

|

Ihre Schweißprozesse sind überwiegend automatisiert |

|

|

Eine lückenlose Rückverfolgbarkeit muss gewährleistet sein |

|

|

Teile der geschweißten Nähte kann man nur schwer manuell bzw. visuell prüfen |

|

|

Verdeckte Schweißnahtbereiche am Prozessende erfordern eine gezieltere Schweißnahtprüfung |

|

|

Sie erkennen oft erst sehr spät Serienfehler |

|

|

Ihre Kosten für Nacharbeit sind zu hoch |

|

|

Sie müssen mit einem Risiko nachgelagerter Qualitätskosten (Garantie/Rückruf) rechnen |

|

|

Sie sehen Einsparpotentiale durch eine datenbasierte Prozessoptimierung |

Wenn Sie immer wieder mit diesen oder vergleichbaren Situationen konfrontiert sind, die Ihnen unterm Strich hohe Kosten verursachen, lohnt es sich, über optische Schweißnahtprüfung nachzudenken.

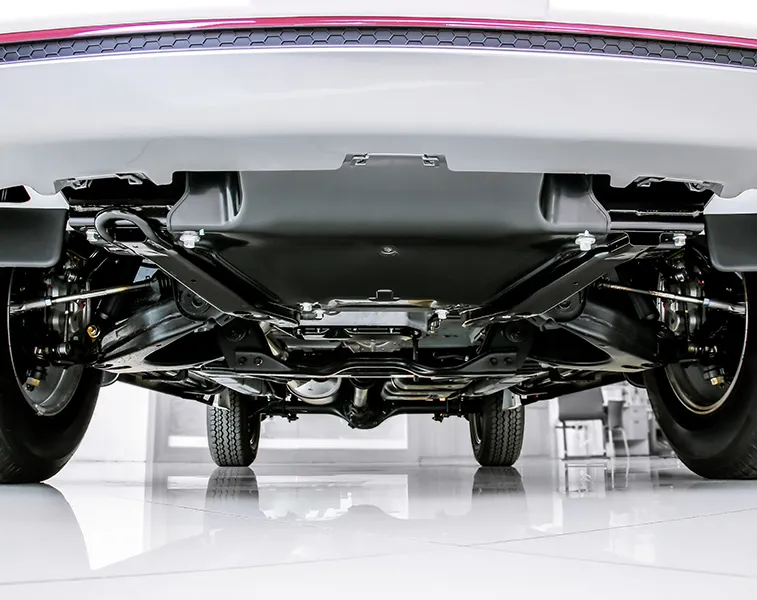

Ein Haupteinsatzgebiet für die optische Schweißnahtprüfung ist die Automobilproduktion: Beim Schweißen von Fahrzeugtüren, Heckklappen, Sitzen, Batteriekästen, Hairpins, Achsträgern, Querlenkern etc. ist überall eine 100-prozentige automatisierte Qualitätsprüfung gefordert.

Die Fertigung automobiler Zulieferteile ist ideal geeignet für die automatische Schweißnahtprüfung, weil:

- eine manuelle Prüfung im engen Takt der Produktion schwierig zu realisieren ist

- die Prüfung objektiv und unabhängig von menschlichen Faktoren ist

- eine unentdeckte schlechte Schweißung schnell hohe Fehlerfolgekosten verursacht wie z. B. Rückrufe

- Anwender objektiv gemessene, nachverfolgbare Qualitätsprüfungen verlangen

- die gewonnenen Daten dabei helfen, den gesamten Produktionsprozess zu optimieren

Folgen fehlerhafter Schweißungen

Jede fehlerhafte Schweißung bedeutet Nacharbeit. Jeder zu spät erkannte Fehler im Produktionsprozess hat unweigerlich zur Folge, dass dieser Fehler so lange fortgeführt wird, bis er festgestellt ist. Da ein Bauteil in Fertigungsstraßen schnell in den nächsten Produktionsschritt weitergegeben wird, kann ein zu spät erkannter Fehler daher noch mehr Kosten verursachen als »nur« die Korrektur einer Schweißnaht.

Werden gerade bei sicherheitsrelevanten Bauteilen Schweißnahtfehler nicht erkannt, kann das Hersteller in ernste Schwierigkeiten bringen. Regressansprüche oder gar Personenschäden lassen die dadurch entstehenden Kosten schnell in die Höhe gehen.

Die automatisierte Schweißnahtinspektion hilft dem Anwender dabei, eine objektiv nachprüfbare Schweißnahtqualität zu gewährleisten und eröffnet die Möglichkeit, weniger zerstörende Prüfverfahren einzusetzen. Außerdem wird die Anzahl der nicht notwendigen Nacharbeiten reduziert.

Unterschiedliche Prüfverfahren mit optischer Schweißnahtprüfung – eine Gegenüberstellung

Prüfverfahren mit optischer Schweißnahtprüfung gibt es nur wenige. Die wesentlichen haben wir Ihnen hier gegenübergestellt.

Bewertung der Spalte »Kosten«

Die Kosten für die jeweiligen Prüfverfahren müssen von zwei Seiten betrachtet werden. Für automatisierte Systeme sind die Investitionskosten hoch, während die laufenden Kosten aufgrund der hohen Prüfgeschwindigkeit und einem geringen Eingriff durch den Anlagenbediener deutlich geringer sind. So kann zum Beispiel ein Mitarbeiter bzw. eine Mitarbeiterin mit niedriger Qualifikation mehrere Prüfstationen parallel betreuen.

Die visuelle Prüfung durch den Menschen bedeutet keine maßgebliche große Investition. Die laufenden Kosten für hochqualifiziertes Prüfpersonal bewegen sich jedoch auf stetig hohem Niveau. Diese laufenden Kosten müssen in der Kalkulation dann auf die Anzahl der geprüften Teile heruntergebrochen werden. Je größer der Prüfumfang, desto früher der Return on Investment.

|

Prüfver- |

Geschwin-digkeit |

Automa-tisierbar-keit |

100 %- Prüfung |

Für MIG/MAG-Anwen-dungen | Für Laser- Anwen-dungen |

Kosten* |

| Sichtprüfung | ↓ | ✖️ | ✖️ | ✓ | ✖️ | ↑ |

| Sichtprüfung mit zusätzl. Kamera |

↓ | ✖️ | ✖️ | ✓ | ✖️ | ↑ |

| OCT | ↑ | ✓ | ✖️ | ✖️ | ✓ | ↓ |

| Optische Schweißnaht- prüfung |

↑ | ✓ | ✓ | ✓ | ✓ | ↓ |

Hoch = ↑ Niedrig = ↓ Möglich = ✓ Nicht möglich = ✖️

* s. Bewertung der Spalte »Kosten«

Ein weiterer Kostenvorteil für automatisierte Prüfsysteme besteht darin, dass die visuelle Darstellung der Fehlerlage und Fehlergröße eine gezieltere und effizientere Nacharbeit ermöglicht als dies vergleichsweise bei visuellen Prüfungen realisierbar ist.

Für eine genaue ROI-Rechnung sehen Sie bitte »Amortisationsrechnung bei Implementierung einer optischen Schweißnahtprüfung«.

Hauptvorteile der sensorbasierten optischen Schweißnahtprüfung

→ Ganzheitliche Steuerung des Prüfprozesses

→ Über 99 % Genauigkeit

→ Schneller und genauer als eine menschliche Sichtprüfung

→ Datenerfassung dient als Referenz wie auch Problemermittlung

→ 100 % Inline-Prüfung, d. h. jede Naht wird an jedem Teil geprüft und bezogen auf die jeweiligen Anforderungen bewertet

→ Reduziert die Anzahl an zerstörenden Prüfungen wie Schnitte oder Ätzen

→ Erhöht Effizienz und senkt Kosten

Die folgenden Kriterien können mit der sensorbasierten optischen Schweißnahtprüfung geprüft werden:

Schwer erreichbare zu prüfende Schweißnähte

Der Aufbau von Werkstücken ist nicht immer vortrefflich für sensorbasierte bzw. optische Nahtprüfungen geeignet. Wo ein Schweißbrenner durch sein schlankes Frontend mit Leichtigkeit hinreicht, haben es Sensoren mit ihren etwas breiteren Köpfen schon schwerer. Tiefer eingespannte oder in Nischen sitzende Bauteile sowie solche, die sehr schmal sind, können von den meisten aktuell auf dem Markt verfügbaren Sensoren nicht geprüft werden. Hat ein Bauteil 300 Schweißnähte, von denen nur 295 geprüft werden können, muss eine andere Lösung gefunden werden.

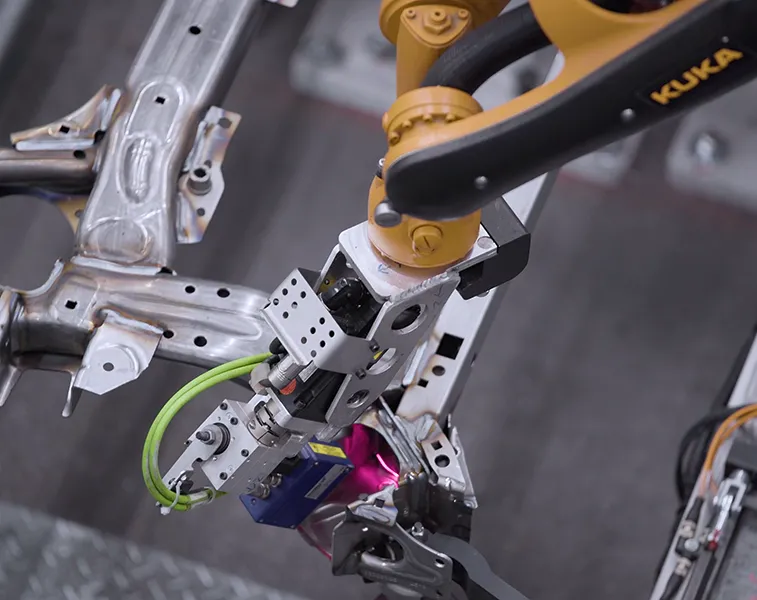

Mittlerweile gibt es einen Prüfsensor auf dem Markt, der dieselbe Zugänglichkeit bietet wie ein MIG/MAG-Schweißbrenner. Erfahren Sie hier mehr.

Die bisher gängigen Sensoren zur Schweißnahtprüfung müssen mit einem Zwischenadapter zwischen Roboterhalterung und Sensor ausgestattet werden, um eine möglichst gute Erreichbarkeit der zu prüfenden Naht zu realisieren. Bei diesem neuen Sensortyp ist dies nicht notwendig, da der Sensor direkt am Roboter verschraubt ist und somit die Form eines Schweißbrenners hat. Kombiniert mit der Roboterbrennerhalterung und Abschaltsicherung iCAT von ABICOR BINZEL ist dieser neue Sensor sogar bestens vor Crashsituationen geschützt.

Vorteile dieser Sensorentwicklung sind:

- Bisher unerreicht kompakter Sensorkopf in Schweißbrenner-Optik

→ Prüft alles, was auch geschweißt wird

- Hohe Auflösung

→ Selbst Poren von bis zu 0,2 mm werden detektiert

- Ca. 50 % höhere Prüfgeschwindigkeit im Vergleich zu marktüblichen Sensoren

→ Weniger Prüfsysteme erforderlich

- Für MIG/MAG- wie auch für Laser-Prozesse geeignet

→ Hohe Flexibilität für den Einsatz

Wird die Schweißnaht eines Bauteils geprüft und für in Ordnung befunden, wird es dem nächsten Prozessschritt zugeführt. Sobald ein Fehler vom jeweiligen System erkannt wird, erfolgt der dafür hinterlegte nächste Schritt. Bedeutet dies Nacharbeit, gelangt das Bauteil in der Regel zu einer Nacharbeitsstation. Dort arbeiten Schweißfachkräfte, die alle Prüfdaten dieses Werkstücks auf einer interaktiven Visualisierungsstation dargestellt bekommen und so gezielt den Fehler korrigieren können.

Nach der Überarbeitung der NIO-Schweißnähte bestätigt die Schweißfachkraft jede einzelne nachgearbeitete Stelle auf dem Touchpad der Visualisierungsstation. Die Nacharbeit des Bauteils wird dokumentiert, sodass später aus der Dokumentation ersichtlich ist, welche Fehler im Bearbeitungsschritt festgestellt wurden und dass diese auch nachgearbeitet wurden. Auf diese Weise wird jeder Schritt im Produktionsprozess transparent.

Präzise Fehlervisualisierung und Zuordnung am Bauteil optimiert Nacharbeitsabläufe

Industrie 4.0 ist natürlich ein wesentliches Kriterium, automatisierte und damit optische Schweißnahtprüfung in Produktionslinien zu integrieren: Daten aus der sogenannten End-of-Line-Prüfung (EOL-Prüfung) werden ausgewertet und fließen direkt wieder zurück in die Produktion. Auf diese Weise werden kontinuierlich Daten aufgezeichnet, die unmittelbar die Auswirkungen der Maßnahmen im Prozess sichtbar machen. Anhand des Dashboards werden Prozessanalysedaten praktisch rückwärts ausgewertet und liefern Informationen zu weiterer Optimierung des Prozesses. So können die verschiedenen Prozessparameter auf das Schweißergebnis noch besser verstanden und kontrolliert werden. Nacharbeitsprozesse werden optimiert, Zeit und Kosten werden gespart.

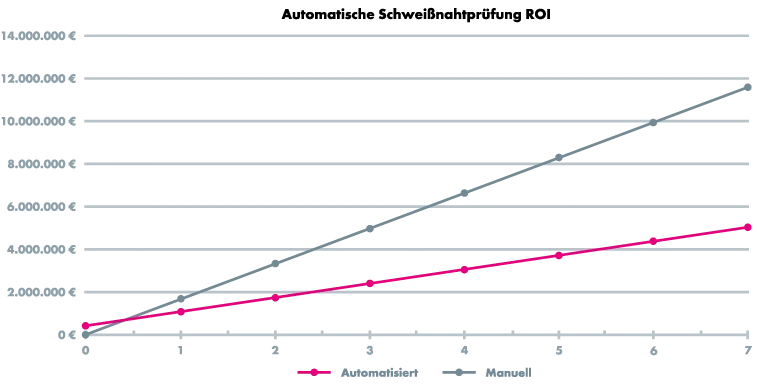

Im Ergebnis entstehen nachhaltige, strukturierte und stetig optimierte Schweißprozesse.

Am Beispiel der 3D-Schweißnahtprüfung JOSY – Abkürzung für JOining SYstems – möchten wir zeigen, wann sich die Implementierung einer optischen Schweißnahtprüfung in Ihre Prozesse rechnet.

JOSY verbessert die Fehlererkennung weit über das hinaus, was eine manuelle Schweißnahtprüfung leisten kann und ermöglicht eine schnelle Kapitalrendite (ROI). Somit ist dieses System für die optische Schweißnahtprüfung kostengünstiger als eine Prüfung durch das menschliche Auge.

Mit einem System zur optischen 3D-Schweißnahtprüfung wie JOSY erreichen Sie:

- Effektiveres Protokollieren und Analysieren der Daten

- Ständige Optimierung des Produktionsprozesses

- Längere Betriebszeit durch Ermittlung des vorbeugenden Wartungsbedarfs

Jährliche Kosteneinsparungen durch JOSY

Für eine Beispielrechnung zur jährlichen Kosteneinsparung haben wir folgende reale Ausgangssituation:

In einer Produktionslinie von Achsträgern eines Tier 1-Lieferanten in der Automobilindustrie werden pro Tag 1.000 Bauteile mit je 80 Schweißnähten geschweißt. Dies erfolgt in einem 3-Schicht-Betrieb an 260 Produktionstagen im Jahr. Die Zykluszeit pro Teil beträgt dabei etwas mehr als eine Minute. Diese Teile werden zu einem OEM geschickt, wo sie dann in zwei Werken jeweils im 2-Schicht-Betrieb weiterverarbeitet werden.

Die Daten in der Übersicht:

|

Anzahl der Produktionstage pro Jahr |

260 |

|

Anzahl der produzierten Teile pro Tag |

1.000 |

|

Anzahl der geschweißten Nähte |

80 |

|

Anzahl der Arbeitszeitschichten (Tier 1) |

3 |

|

Anzahl der produzierenden OEM-Werke |

2 |

|

Anzahl der Schichten pro OEM-Werk |

2 |

Hier wird direkt deutlich: Ein Produkt, das bei einem Tier 1-Lieferanten geschweißt wurde, kann in mehreren Endkundenwerken weiterverarbeitet werden. Bestehen also bereits im ersten Fertigungsabschnitt Qualitätsprobleme, sind sofort mehrere Werke betroffen.

Um diese 80 Schweißnähte innerhalb der Zykluszeit prüfen zu können, ist JOSY die automatisierte Schweißnahtprüftechnologie der Wahl. Hierzu werden am Ende der Produktionslinie (EOL) an zwei Robotern je zwei Prüfsensoren – praktisch ein Doppelsystem – montiert.

Die Implementierung der Prüftechnologie im genannten Beispiel umfasst außerdem:

- Je doppeltem Prüfsystem entsprechend 2 Roboter

- Elektrische Verkabelung

- Programmierung des Roboters

- Programmieren des Prüfsystems

- Sicherheitsumhausung

Dies ergibt eine Gesamtinvestition von 400.000 €.

Dem gegenüber stehen die vielfältigen Einsparungen, die mit einem solchen Prüfsystem erreicht werden können. Diese setzen sich zusammen aus:

- Kostenreduktion durch weniger Nacharbeiten

- Optimierung des Produktionsprozesses und Verbesserung der Bauteilequalität

- Weniger Reklamationskosten

Daraus ergeben sich für dieses System folgende Einsparungen:

Zu 1. Weniger Nacharbeiten

Selbst die beste Fachkraft im visuellen Prüfen einer Schweißnaht kann nie zu 100 % sagen, welche Schweißnaht real Nacharbeit benötigt. So werden häufiger Bauteile mit nicht eindeutig als fehlerhaft erkennbar geschweißten Nähten in die Nacharbeit gegeben, obwohl sie bei einer automatisierten Prüfung für i. O. befunden würden. Auch ist eine Sichtprüfung innerhalb der Zykluszeiten mit einer solch hohen Anzahl an Schweißnähten nicht realisierbar.

Die Kosteneinsparungen von automatisierter optischer Schweißnahtprüfung gegenüber Sichtprüfung zeigt die folgende Gegenüberstellung:

| ROI | Automatisiert | Manuell |

|

Nacharbeit/Produktionskosten (pro Jahr) Inkl. Nacharbeit durch Fachkraft, Überschweißungen (auch von nicht fehlerhaften Schweißnähten), Logistik für Nacharbeit |

192.000 €

|

579.000 €

|

| Gesamt | 192.000 € | 579.000 € |

| Einsparungen | 387.000 € | |

Zu 2. Optimierte Produktionsprozesse

Doch nicht nur die Nacharbeitskosten können mit einer optischen Schweißnahtprüfung gesenkt werden. Auch die Kosteneinsparungen aufgrund sicher laufender und optimierter Prozesse und damit höherer Anlagenverfügbarkeit schlagen sich in einem solchen System nieder:

| ROI | Automatisiert | Manuell |

|

Optimierung der Produktionsprozesse/Qualität Inkl. längerer Betriebszeit, weniger Ausschusskosten, |

147.680 €

|

390.000 €

|

| Gesamt | 147.680 € | 390.000 € |

| Einsparungen | 242.320 € | |

Zu 3. Weniger Reklamationen

Die bereits erwähnten Rückrufaktionen und Garantieansprüche sind ein weiterer Kostenfaktor, der nicht zu unterschätzen ist. Damit gehören auch diese Kosten in die Errechnung des ROI für eine optische Schweißnahtprüfung wie JOSY. Die im folgenden dargestellte Kosteneinsparung setzt sich aus zwei Sachverhalten zusammen:

- Kleinere Reklamationen an nur wenigen Bauteilen:

Ein Tier 1-Lieferant wie in diesem Beispiel muss direkt beim OEM notwendige Eingangsprüfungen vornehmen. Bei zwei unterschiedlichen Produktionsanlagen mit jeweils zwei Schichten müssen dazu die entsprechenden Arbeiter in vorgelagerter Schicht bereitgestellt werden. Ein solcher Einsatz kann bis zu drei Monate dauern. Meist werden diese Leistungen von Fremdfirmen eingekauft. Ein solcher Einsatz kommt selten, jedoch im Schnitt alle zwei Jahre vor. Doch die hierfür auflaufenden Kosten für den Tier 1-Lieferanten sind sehr hoch.

- Große Rückrufaktionen:

Schwerwiegende Rückrufaktionen kommen glücklicherweise selten, also statistisch gesehen im Schnitt alle 10 Jahre einmal zum Tragen. Die Kosten hierbei erreichen schnell viele Millionen Euro. In die folgende Kalkulation sind die Garantiekosten für eine Schadenssumme in Höhe von 4 Millionen Euro eingeflossen.

| ROI | Automatisiert | Manuell |

|

Durchschnittliche Garantiekosten (pro Jahr) Inkl. Rücklagen für Schadensbegrenzung, Rückrufkosten, |

48.320 €

|

441.600 €

|

| Gesamt | 48.320 € | 441.600 € |

| Einsparungen | 393.280 € | |

| ROI | Automatisiert | Manuell |

|

Nacharbeit/Produktionskosten (pro Jahr) Inkl. Nacharbeit durch Fachkraft, Überschweißungen (auch von nicht fehlerhaften Schweißnähten), Logistik für Nacharbeit |

192.000 €

|

579.000 €

|

|

Optimierung der Produktionsprozesse/Qualität Inkl. längerer Betriebszeit, weniger Ausschusskosten, verbesserter Qualitätsbewertung |

147.680 € | 390.000 € |

|

Durchschnittliche Garantiekosten (pro Jahr) Inkl. Rücklagen für Schadensbegrenzung, Rückrufkosten, |

48.320 € | 441.600 € |

| Summe | 388.000 € | 1.410.600 € |

| Gesamte Einsparungen | 1.022.600 € | |

Daraus ergibt sich folgende Amortisationszeit:

| Investment JOSY | 400.000 € |

| Einsparungen pro Jahr | 1.022.600 € |

| ROI | 0,4 Jahre |

Auf die durchschnittliche Lebensdauer eines solchen optischen 3D-Schweißnahtprüfungssystems von 7 Jahren gerechnet, zeigt die folgende grafische Darstellung sehr gut die Kosteneinsparungen für diesen Zeitraum:

Wünschen Sie eine persönliche ROI-Kalkulation für Ihre Anwendungen, kontaktieren Sie uns gerne.

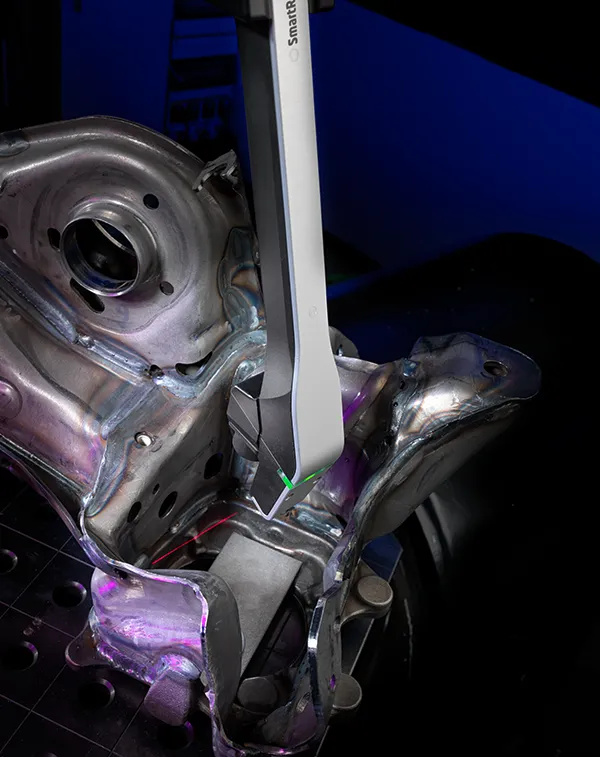

Struktur- und Fahrwerkskomponenten wie z. B. Achsträger oder Instrumententräger prüfen

Komponenten für das Fahrwerk oder die Struktur eines Fahrzeugs haben sehr hohe Anforderungen an Sicherheit, Langlebigkeit und Crashfähigkeit. Ein Versagen des Bauteils aufgrund fehlerhafter Schweißnähte kann katastrophale Folgen haben. Aus diesem Grund wird bei der Fertigung dieser Bauteile besonders auf höchste Qualität geachtet.

Die einzelnen Komponenten werden häufig in einer Kombination aus Laser- und MIG-Schweißverfahren gefügt, um absolute Dichtigkeit gewährleisten zu können. Batterieteile müssen frei von Feuchtigkeit sein und eine zuverlässige Funktion garantieren. Die Technologie der optischen Schweißnahtprüfung kann auch bei der Prüfung anderer Produktsegmente von E-Fahrzeugen wie z. B. Batteriezellen und Hairpin-Anschlüssen eingesetzt werden.

Lasergelötete oder lasergeschweißte Karosserieteile (body in white) prüfen

Body-in-white-Fahrzeugteile im Sichtbereich wie Türen und Sitzbaugruppen unterliegen ebenfalls strengen Prüfkriterien, bevor sie in einen nächsten Fertigungsschritt wie z. B. der Lackierung übergehen. Schweißfehler erst nach dem Lackieren korrigieren, ist ein sehr arbeitsaufwendiger und kostenintensiver Prozess.

Fazit

Der Qualitätsanspruch ist in jeder Branche mittlerweile so hoch, dass man um eine Schweißnahtprüfung nicht herumkommt. Doch was nutzt die beste Prüfung, wenn in den automatisierten Prozessschritten davor immer wieder dieselben Fehler entstehen?

Ein qualitativ hochwertiges automatisiertes System zur optischen Schweißnahtprüfung, welches die Qualität der Schweißnaht misst und gleichzeitig den Prozess analysiert, bedeutet einen hohen Sicherheitsfaktor sowie eine hohe Qualitätsgarantie für den Produktionsprozess.

Wir beraten und unterstützen Sie gerne dabei, mehr Sicherheit und Qualität in Ihre automatisierten Schweißprozesse zu bringen.

https://www.youtube.com/watch?v=GcU7yJmJl9Q

Optischer Nahtführungssensor TH6 — Der Wegweiser zur perfekten Schweißnaht

www.youtube.com/watch?v=vK0I17Z51Lk

Experten-Video TH6

Möchten Sie mehr über die Lösungen zur optischen Nahtführung erfahren? Sind Sie neugierig, wie es für Ihre Produktion funktionieren könnte?

Dann kontaktieren Sie doch eine unserer Vertriebsgesellschaften oder das Key Account

Team, um unsere Nahtführungslösungen persönlich kennenzulernen. Besuchen Sie die Kontaktseite auf der ABICOR BINZEL Website und sprechen Sie mit einem ABICOR BINZEL Mitarbeiter. Entweder bei Ihnen vor Ort, bei einer unserer Vertriebsgesellschaften oder in unserem Stammsitz in Buseck, Deutschland.

Abbildung rechts: »Das Auge des Roboters«: Das Nahtführungssystem sorgt für eine sichere Verbindung und eine perfekte Naht.

Wir hoffen, dass Ihnen dieses E-Book gefallen hat und Ihre Erwartungen erfüllt wurden. Ihre Anregungen und Kommentare sind jederzeit willkommen. Viele Menschen haben zu diesem E-Book beigetragen, insbesondere:

Alexander Binzel Schweisstechnik GmbH & Co. KG, Deutschland

SmartRay GmbH, Deutschland

Jan Neubert,

Leiter Lasertechnologie,

ABICOR BINZEL LASER SYSTEMS

Jan Neubert ist Leiter Lasertechnologie des Bereichs ABICOR BINZEL LASER SYSTEMS der Alexander Binzel Schweisstechnik GmbH & Co. KG und beschäftigt sich seit fast 25 Jahren mit der prozessseitigen Entwicklung, Optimierung und Automatisierung unterschiedlicher Fügeverfahren. Sein Fokus liegt hier im Einsatz von Laserstrahlung als Werkzeug sowohl zum Fügen als auch zum Prüfen von Nähten.

Bernd Lorösch,

Vice President Business Unit JOSY,

SmartRay GmbH

Bernd Lorösch verantwortet den Geschäftsbereich Schweißnahtinspektionssysteme bei SmartRay und hat über 25 Jahre Erfahrungen im Bereich der fertigungs-integrierten, optischen, robotergestützten 3D-Qualitätsprüfung. Sein Fokus liegt dabei insbesondere auf der datengestützten Prozessoptimierung mit dem Ziel, effizientere und nachhaltigere Schweißprozesse zu schaffen

Alexander Binzel Schweisstechnik GmbH & Co. KG, Germany

Herbert Burbach, Art Director • Global Head of Media & Web Design | Events

Carmen Laux, Assistant Global Director Marketing

Christine Rinn, Copywriter • Media & Web Design | Content & Social Media

Melissa Haus, Marketing Specialist • Media & Web Design | Events

2024 by ABICOR BINZEL

© Alle Rechte vorbehalten. Dieses E-Book ist urheberrechtlich geschützt und darf nicht ohne vorherige Genehmigung des Urheberrechtsinhabers in irgendeiner Form oder mit irgendwelchen Mitteln elektronisch, mechanisch, fotokopiert, aufgezeichnet oder anderweitig reproduziert, gespeichert oder übertragen werden.