灵活的远程激光焊接 – 电动汽车

用于从电池焊接到电机的强大技术方案

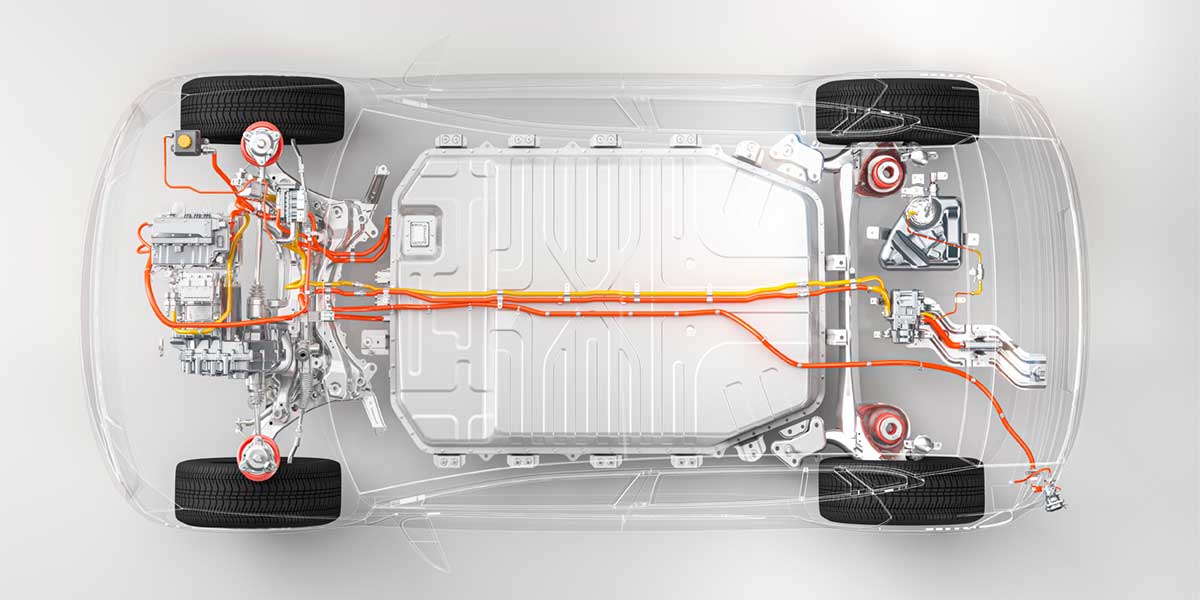

在汽车生产中,考虑到电动汽车高度敏感且要求苛刻的焊接应用,精确、工艺可靠且经济的激光焊接接头是必需的。焊接接头必须绝对无缺陷,并保证高强度和最佳电流传输。在电池、电机和电极片的生产中,焊接铝材和铜材,这需要集中、可控的能量输入和可重复的过程。对技术的要求也相应很高:动态处理扫描振镜必须产生高激光强度,通过复杂的控制概念进行剂量优化,以适合具体应用。

通过与Blackbird(黑鸟)合作,ABICOR BINZEL为电动汽车提供高度灵活的远程激光焊接解决方案,并且对于要求特别苛刻的电池到电机的激光焊接,可确保工艺安全性和经济性。

在电动汽车中激光焊接的挑战

在电极片、电池和燃料电池双极板的远程激光焊接中,激光焊接技术面临着不同的挑战,如下所述:

焊接电极片

焊接电极片的挑战一方面是铜和铝等不同材料的焊接,另一方面是需要在尽可能小的空间内进行平面连接,并实现最大连接截面,以获得最佳的电流传输。这意味着:必须进行大量连接,其接合面具有最大可能的再现性。在这种情况下,固有的公差是正常的,必须加以补偿。为此,激光束的路径(由 2D 扫描振镜生成)应适应组件的位置和公差,这一点很重要。高频振荡还可以精确控制焊缝几何形状和焊接深度。最大的挑战是电机中定子扁铜线的焊接,这绝不允许出现任何缺陷。

焊接电池

紧密连接对于电池的最终密封及其集成到电池模块中至关重要 – 并且循环时间非常短。在焊接电池时,激光束必须精确定位并引导至焊接轮廓。如果为此目的在焊接运动中叠加振动,则可以实现更好的间隙桥接,并在保持相同焊接深度的同时补偿部件中的公差。

焊接燃料电池双极板

双极板是一个具有多种功能的部件。在燃料电池中,它的任务是引导和分离气体,并用于电气连接以及冷却。为了生产双极板,将两块非常薄的不锈钢板在重叠接头中进行激光焊接以形成紧密板。高焊接速度确保强聚焦激光束的能量输入可以作用在板材上,从而使焊接过程产生牢固的接头,几乎没有变形。用于光束成形的光学元件可优化能量分布。通过这种方式,可以减少由苛刻的工艺参数引起的不稳定性,例如隆起(焊缝不规则)、气孔形成和焊缝飞溅。

ScaVis摄像头技术 – 确保合格接头

当激光焊接扁铜线时,ScaVis摄像头是必需的。对于其他接头的激光焊接,它同样至关重要。

高质量的机器视觉可确保高工艺质量,且必须100%保证,尤其是在焊接扁铜线时。 Blackbird(黑鸟)ScaVis摄像头可确保多达400对引脚中的每一对引脚都绝对无误地焊接。这背后是一个可靠的接头检测和定位系统,其定义了组件的特征几何形状。基于摄像头图像,离线定义焊接路径并设置参数。在激光焊接过程开始之前,RobotSyncUnit (RSU) 软件将实际组件轮廓与存储的图案进行比较。一旦检测到超出定义限制的偏差或检测到超出范围的组件位置,系统就会向机器控制系统发送警告并阻止焊接。

当然,焊接数据会记录在用户的PLC上,从而确保对焊接结果的监控。

保证无缺陷焊缝

由于灵活和部分外包的采购流程,在汽车生产中可能会从不同的供应商处购买组件。由于使用了不同的制造技术,交货批次中实际上存在着组件偏差。为了应对所有意外情况,Blackbird(黑鸟)技术方案的软件包含大量有关组件可能设计的图像信息。对于新批次,图像识别过程的模拟可以验证程序特定的ScaVis摄像头设置。

如果组件超出规定限制,系统将跳过单个焊缝。这可以防止有缺陷的焊接,否则会对组件造成不可逆转的损坏。如果跳过焊缝,返工的可能性仍然存在。在这种情况下,系统操作员可以在ScaVis程序界面中手动添加焊缝。如果时间对于该过程是至关重要的,则可以向更高级别的控制器发出跳过焊缝指令,以便稍后对组件进行返工。